To wielostronicowy widok tej sekcji do wydrukowania. Kliknij aby wydrukować.

Bolid Autonomiczny

- 1: Zbiór wiedzy do Matlaba i Simulinka

- 2: Dokumentacja Symulatora Okrążenia

- 2.1: paramtery akumulatora

- 2.2: paramtery akumulatora

- 2.3: calculateSteeringData

- 2.4: Inicjalizacja powtórki symulacji

- 2.5: Inicjowanie Opon do symulacji

- 2.6: paramtery układu napędowego

- 2.7: Linia Krzywa 2D

- 2.8: Linia Znormalizowana 2D

- 2.9: Maksymalna prędkość na łuku

- 2.10: Manadżer symulacji

- 2.11: Parametry opon, poślizgi i siły

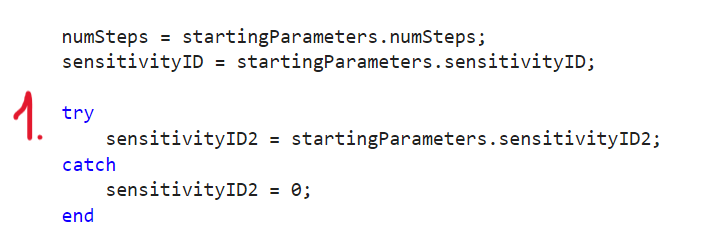

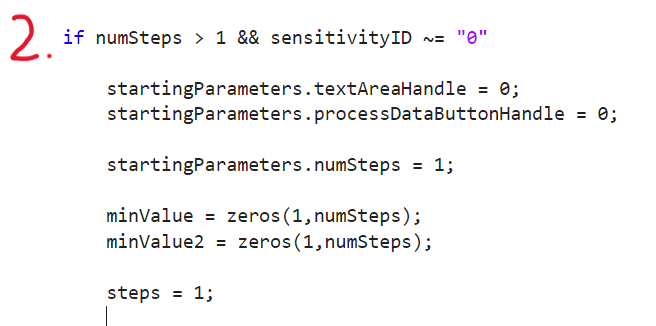

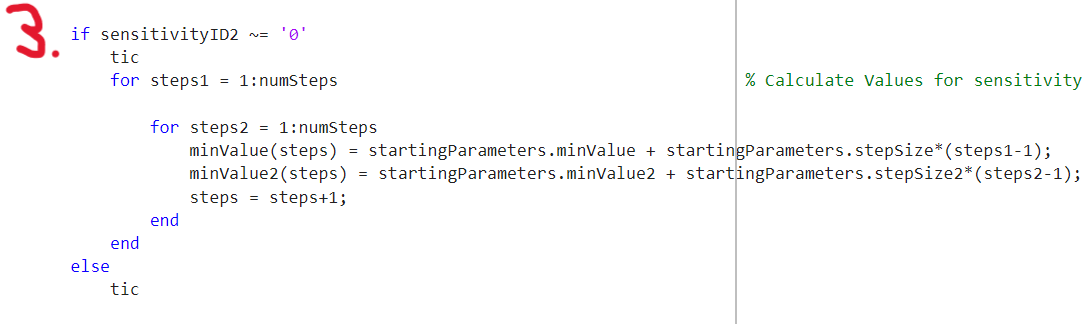

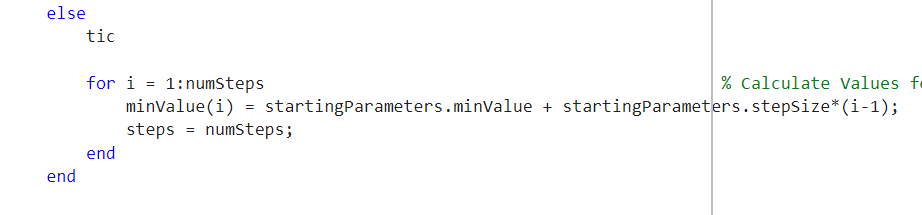

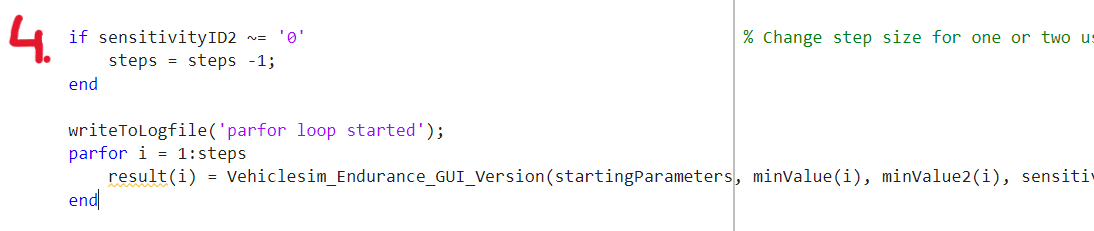

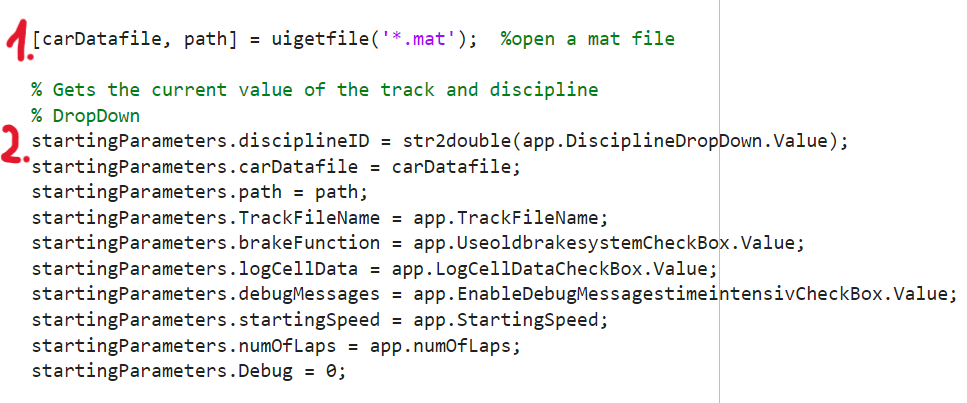

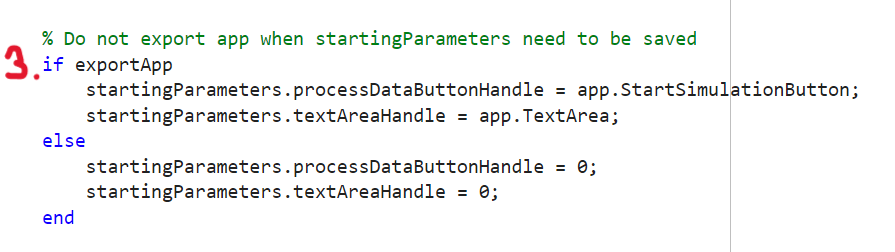

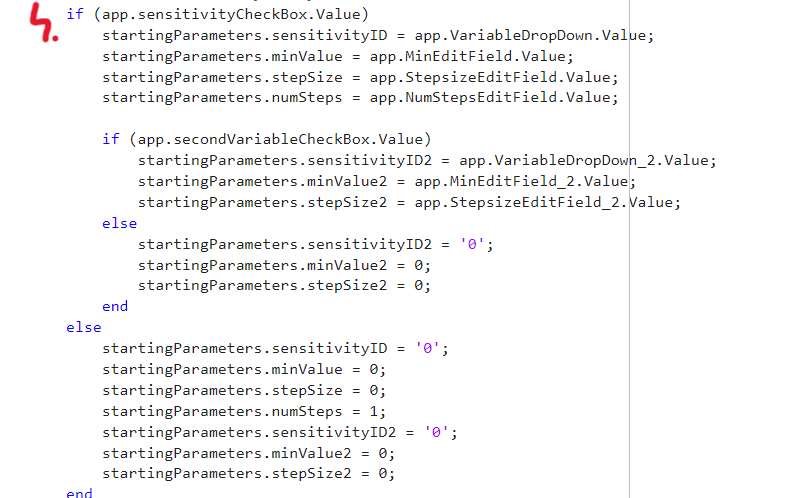

- 2.12: Generowanie parametrów startowych

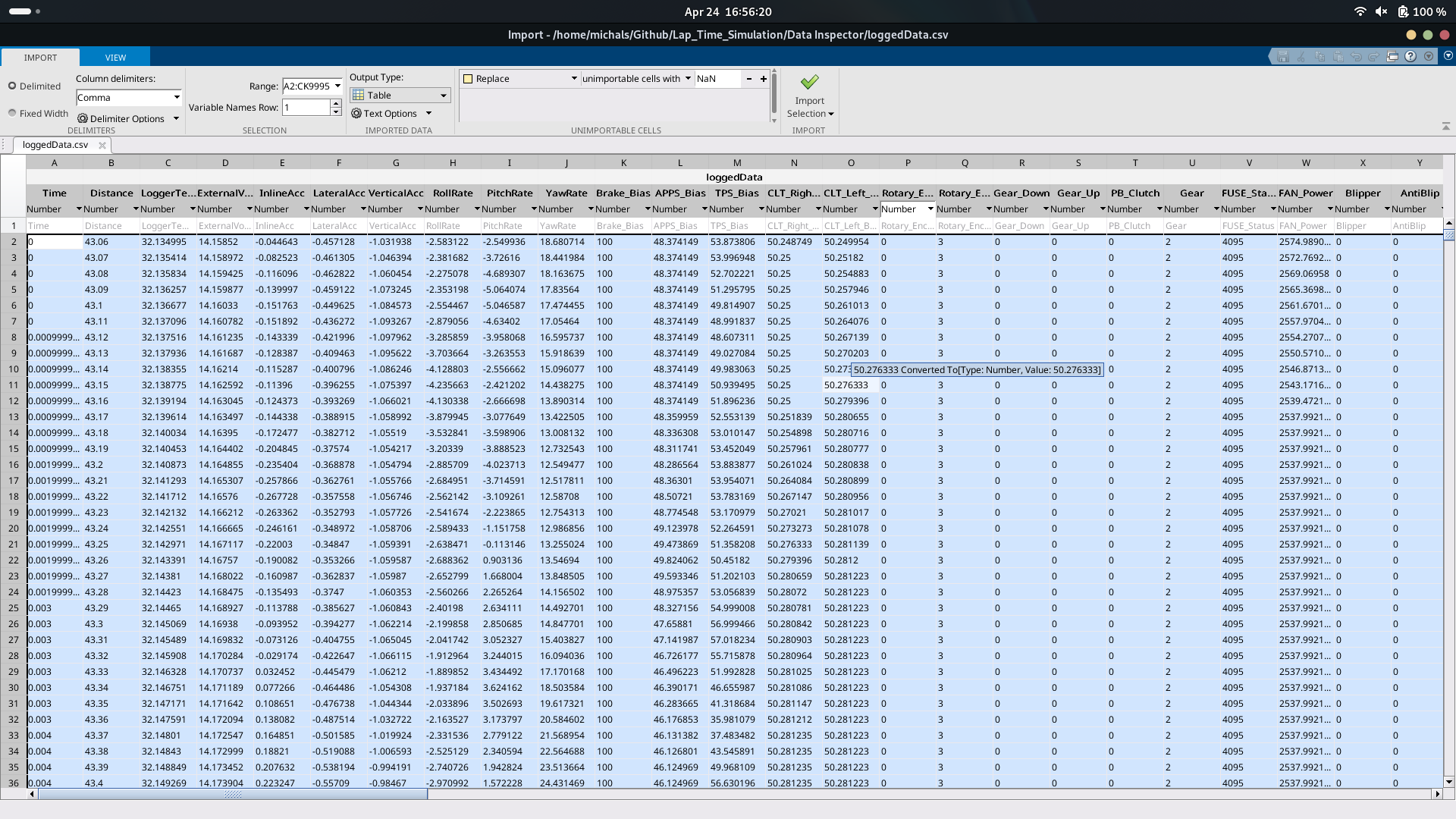

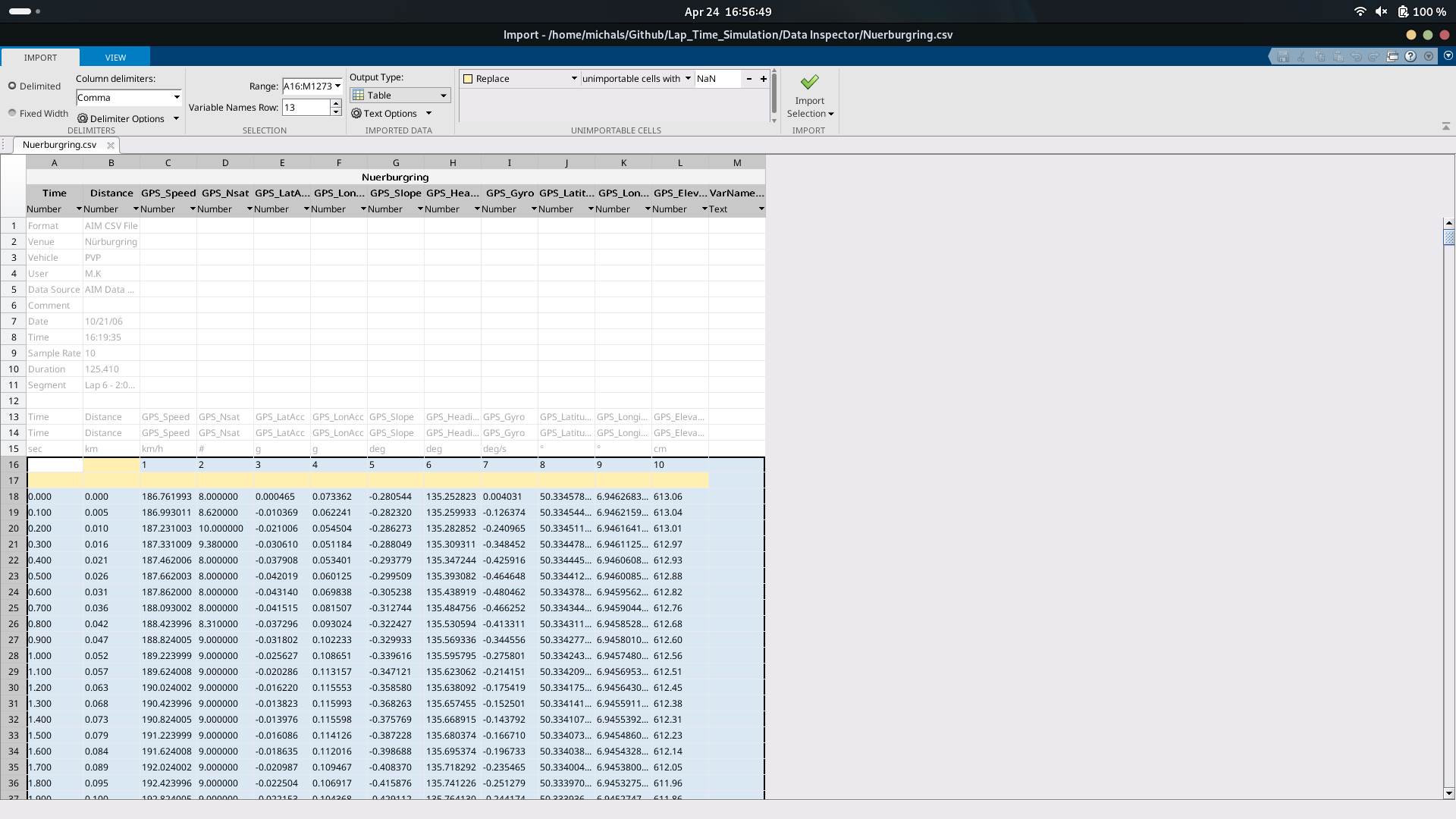

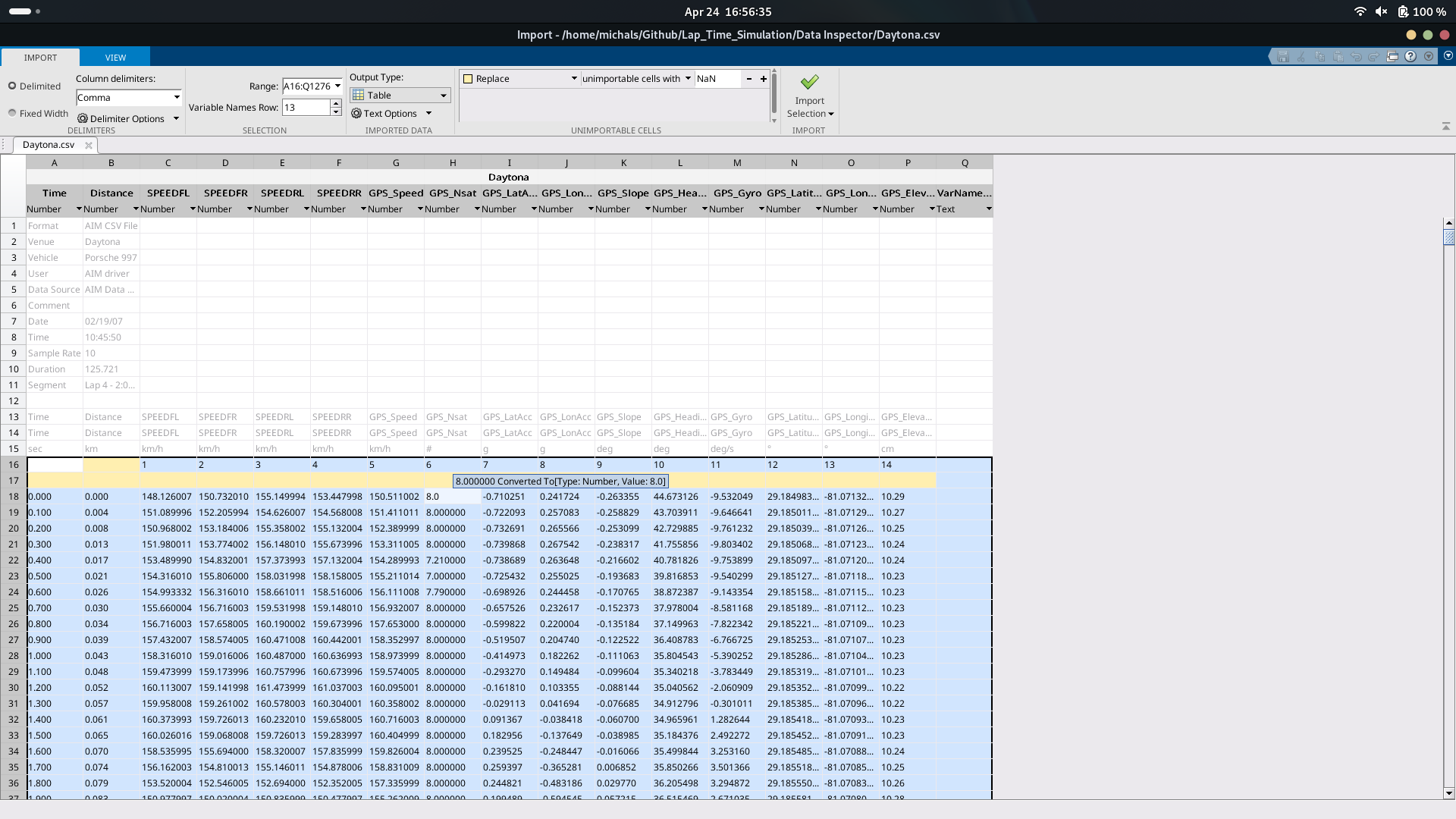

- 2.13: Pliki .mat i .csv

- 2.14: oddziaływanie sił

- 2.15: Presety

- 2.16: Wykresy sił na oponach

- 2.17: catstruct.m

- 2.18: Logi

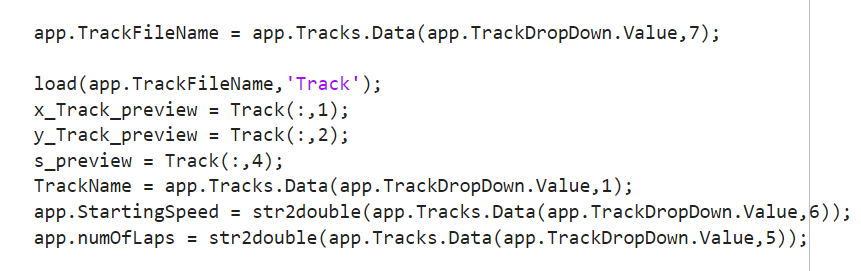

- 2.19: Renderowanie Trasy

- 2.20: TirFiles

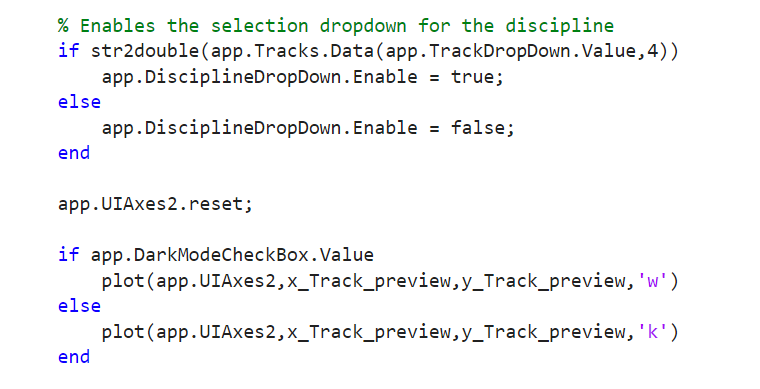

- 3: Regulamin Autonomiczny

1 - Zbiór wiedzy do Matlaba i Simulinka

Matlab & Simulink

W tym miejscu znajdziesz wszystkie poradniki i “gotowce”, które mogą się okazać przydatne podczas nauki i pracy z Matlabem i Simulinkiem.

Słowo wstępu

Na początku zanim przystąpisz do pracy w Matlabie i/lub Simulinku musisz się zaopatrzyć w sam program i licencję. Jako student PRz masz dostęp do licencji akademickiej, która udostępnia Ci wszystkie najpotrzebniejsze apki do Matlaba. Poradnik jak aktywować taką licencję znajdziesz w linku poniżej. Jeśli chodzi o apki wybierane podczas instalacji, to głównie będziesz korzystał ze wszystkiego powiązanego z Simulinkiem, bibliotek Simscape i blocksetów (np: Powertrain Blockset). Najbezpieczniej jednak będzie podczas instalacji samego Matlaba zaznaczyć wszystkie apki, kto wie co jeszcze może okazać się przydatne ;). Jeśli okaże się, że jakiejś apki brakuje, można ją doinstalować z poziomu samego Matlaba.

Licencja, Instalacja Matlaba i modułów

Oficjalne tutoriale, dokumentacje i zapisy webinarów

- (WAŻNE) “How to” with Matlab & Simulink

- (WAŻNE) Self-Paced Courses

- (WAŻNE) Tutorial jak się zabrać do autonomika autorstwa FSG

- Design, Simulate, and Test Automated Driving Systems with MATLAB and Simulink

- Modeling and Control of a Dual Active Bridge (DAB) for Electric Vehicle and Battery Charging Applications

- (Webinar) Vehicle Dynamics Simulation and Visualization for Student Competitions

- (Webinar) Electric Vehicle Powertrain Sizing and Optimization for Student Competitions

- (Webinar) Code Generation with Matlab and Simulink for Student Competitions

- (Webinar) Overview of MathWorks ADAS and Automated Driving Tools for Student Competitions

- Simulating Longitudinal and Lateral Vehicle Dynamics

- Automated Driving System Design and Simulation

- Complete Vehicle Model in Simulink

- Automated Driving Toolbox Documentation

- Get Started with Automated Driving Toolbox

- Get Started with the Virtual Vehicle Composer

- Getting started with YOLOv2

- Making Vehicles and Robots See: Getting Started with Perception for Students

- Path Planning for Formula Student Driverless Cars Using Delaunay Triangulation

- Communicating with CAN Networks Using Vehicle Network Toolbox for Student Competitions

- Automated Parking Valet with ROS in Simulink

- Code Generation for ARM Cortex-M and ARM Cortex-A Processors

- Electric Vehicle Assembly using Simulink Automotive

Oficjalne presety, modele i repozytoria.

- (Repozytorium) Simscape-Essentials-for-Automotive-Student-Teams

- Generowanie Skidpada

- Code Generation for Student Competitions

- Matlab&Simulink Vehicle Simulation Dynamics

Tutoriale społecznościowe

2 - Dokumentacja Symulatora Okrążenia

Wstęp

W wypisanych poniżej podstronach znajdują się elementy dokumentacji zawierające informacje o poszczególnych jej elementach, ułożone wedle elementu bolidu (opony, układ napędowy etc.). Symulacja NIE jest naszego autorstwa, oryginalni autorzy to zespół Baltic Racing.

Linki do repozytorium:

Oryginał: Repozytorium Baltic Racing

Wraz z postępem prac dokumentacja będzie aktualizowana.

2.1 - paramtery akumulatora

Wstęp

calculateAccumulatorData.m - jest to opisywany plik

DZIAŁANIE PLIKU

-

pierwsze 4 linie służą do ładowania danych z plików MAT do zmiennych w skrypcie.

-

Następnie zapisane są funkcje, które służą do liczenia poszczególnych danych.

Accumulator.V_i(i) = sum(Accumulator.Voltage_Cellpack(:,i)); - Oblicza sumę napięć wszystkich ogniw w akumulatorze dla danego punktu czasowego (i), przechowuje tę wartość w Accumulator.V_i(i).

Accumulator.A_accu_cell(i) = P_el(i) / Accumulator.V_i(i) / setup.nZellen_Parallel; - Oblicza prąd akumulatora dla danego punktu czasowego (i) korzystając z mocy elektrycznej (P_el), napięcia (Accumulator.V_i(i)) i liczby ogniw równoległych (setup.nZellen_Parallel).

Accumulator.Current_Cellpack_Pointer(i) - Określa wskaźnik aktualnego prądu dla pakietu ogniw w 0,1A na podstawie mocy elektrycznej i napięcia.

Warunki “if” sprawdzają i ograniczają wartość Accumulator.Current_Cellpack_Pointer(i) w określonym zakresie.

Accumulator.VirtualCurrent_Cellpack(i) - Oblicza wirtualny prąd dla pakietu ogniw na podstawie skorygowanych danych rozładowania.

Accumulator.Energy_Cellpack(i) - Oblicza zużycie energii dla pakietu ogniw w jednostkach Ah na podstawie wirtualnego prądu i czasu.

Accumulator.Energy_Cellpack_Total(i+1) - Sumuje całkowite zużycie energii do tego punktu czasowego.

Accumulator.Capacity_Cellpack(1:131,i+1) - Aktualizuje pojemność pakietu ogniw na podstawie zużycia energii.

Accumulator.SOC_Cellpack(1:131,i+1) - Oblicza stan naładowania (SOC) pakietu ogniw na podstawie aktualnej i początkowej pojemności.

Accumulator.SOC_Pointer(1:131,i+1) - Określa wskaźnik SOC w milicentylach na podstawie obliczonego SOC.

Accumulator.Current_Cellpack_Pointer_Voltage(1,i+1) - Określa wskaźnik napięcia pakietu ogniw na podstawie obliczonego wskaźnika prądu.

Kolejne dwa warunki if ograniczają wartości wskaźnika napięcia i SOC do dopuszczalnego zakresu.

W bloku try-catch jest próba dostępu do danych napięcia pakietu ogniw na podstawie obliczonych wskaźników prądu i SOC. Jeśli operacja się nie powiedzie, kod nie rzuca błędem.

2.2 - paramtery akumulatora

Wstęp

Interfejs i jego oddziaływanie poszczególnych danych. Dany plik zaprojektowany jest w App Designer i jest podzielony na Design View oraz Code View

Działanie

- Uruchomienie aplikacji:

Gdy aplikacja zostaje uruchomiona, jej konstruktor “Accumulator” jest wywoływany. Tworzy on interfejs użytkownika poprzez wywołanie metody createComponents. Następnie uruchamiana jest funkcja startupFcn, która inicjuje działanie aplikacji poprzez załadowanie danych, obliczenie i wyświetlenie pojemności akumulatora oraz zmianę schematu kolorów interfejsu.

AccumulatorSetupUIFigure: Główne okno aplikacji.

AccumulatorPanel: Panel zawierający wszystkie komponenty interfejsu użytkownika związane z akumulatorem.

Przyciski: SaveButton, ResetButton, DeleteCellButton, SaveCellButton.

Pola edycji numerycznej: NominalVoltageVEditField, CellCapacitymAhEditField, CellsInParallelEditField, CellsInRowEditField, itp.

Etykiety: OverallCapacityLabel, NumberofCellsLabel, OverallCellWeightLabel, AccumulatorVoltageLabel, itp.

SelectCellDropDown: Lista rozwijana umożliwiająca wybór typu ogniwa.

CellDataPanel: Panel zawierający dane dotyczące pojedynczego ogniwa.

app.CallingApp = mainapp;

loadData(app) – Wczytuje dane z aplikacji głównej

updateCapacity(app) – aktualizuje całkowitą pojemność akumulatora

changeColorScheme(app) – wiele zmiennych obsługujących zmiane kolorów interfejsu

- Zamykanie aplikacji:

Gdy użytkownik próbuje zamknąć aplikację, wywoływana jest funkcja zwrotna AccumulatorSetupUIFigureCloseRequest, która zapisuje dane i usuwa aplikację.

- Wprowadzanie danych:

Wartości wprowadzone przez użytkownika, takie jak pojemność ogniwa, liczba ogniw w rzędzie i równolegle, są automatycznie aktualizowane poprzez funkcje zwrotne, takie jak CellCapacitymAhEditFieldValueChanged czy CellsinrowEditFieldValueChanged. Po zmianie tych danych, wywoływana jest funkcja updateCapacity, która aktualizuje wyświetlane wartości związane z pojemnością akumulatora.

- Podsumowanie

Interfejs umożliwia użytkownikwi prowadzanie danych dotyczących akumulatora, ich zapisywanie, resetowanie oraz prezentuje obliczone wartości. Dodatkowo, interfejs jest dostosowywany do zdefiniowanego schematu kolorów.

2.3 - calculateSteeringData

Opisany plik: calculateSteeringData.m

Wywoływanie funkcji i wartości które zwraca

Funkcja przyjmuje 16 parametrów:

wheelbase - rozstaw osi

R - promień łuku

lr - odległość tylnej osi od środka masy

lf - odległość przedniej osi od środka masy

vV - prędkość bolidu

FWZ_fl, FWZ_rl, FWZ_fr, FWZ_rr - nacisk na poszczególne opony (nieużywane)

track_f - szerokość toru

cZ_fl, cZ_fr, cZ_rl, cZ_rr - interpolowane sztywności poszczególnych opon (nieużywane)

alpha_f - kąt poślizgu przedniej osi

alpha_r - kąt poślizgu tylnej osi

Funkcja zwraca 14 parametrów:

delta - kąt skrętu

beta - kąt odchylenia (Schwimmwinkel)

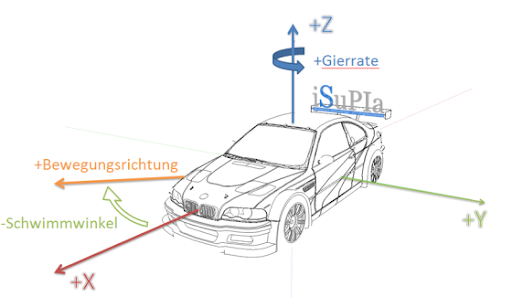

psi1 - obrót odchylenia (Gierrate)

alpha_f, alpha_r - kąty poślizgu osi

alpha_fr, alpha_fl, alpha_rr, alpha_rl - kąty poślizgu poszczególnych opon

delta_fl - kąt skrętu lewego koła

delta_fr - kąt skrętu prawego koła

delta_sw - kąt skrętu kierownicy

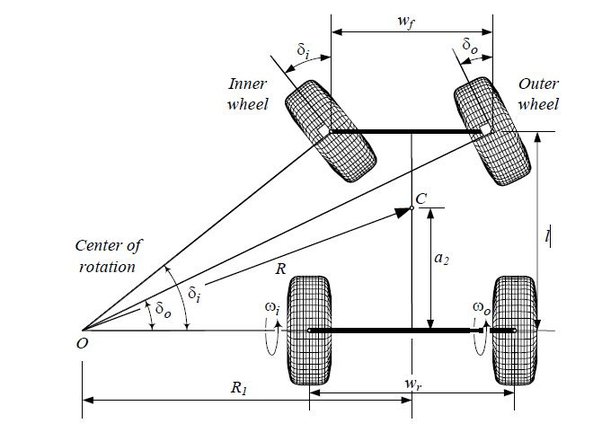

ackermann - "Kąt Ackermanna to geometria związana z układem kierowniczym pojazdu, która określa różnicę w kącie skrętu pomiędzy przednimi kołami w momencie skręcania."

ackermannPercent - ackermann w wartości procentowej

Kąt odchylenia i obrót odchylenia Ackermann

grafika poglądowa

grafika poglądowa

Działanie funkcji

Sprawdzenie kierunku skrętu:

%%Sprawdzenie kierunku zakrętu, gdy R jest dodatnie - skręt w prawo

if R > 0

f = -1;

else

f = 1;

end

Obliczanie kątów skrętu, odchylenia, kierownicy i obrotu odchylenia:

delta = wheelbase/1000/R;

%kąt skrętu (dzielenie przez 1000 w celu konwersji na metry)

beta = f*atan((lr/1000)/sqrt(R^2-(lr/1000)^2));

%kąt odchylenia

psi1 = vV/R;

%kąt obrotu odchylenia

delta_sw = delta * 180/pi * 5.093;

%kąt skrętu kierownicy (5.093 to mnożnik zależny od układu kierowniczego)

Obliczanie kątów skrętu dla koła wewnętrznego i zewnętrznego:

if R > 0 %Gdy R jest dodatnie - skręt w prawo, a prawe koło jest wewnętrznym do łuku

delta_fl = atan((wheelbase/1000)/(R+(track_f/1000/2))); %kąt skrętu lewego koła

delta_fr = atan((wheelbase/1000)/(R-(track_f/1000/2))); %kąt skrętu lewego koła

ackermann = atan(wheelbase/((wheelbase/tan(delta_fl))-track_f)); %wartość ackermanna

ackermannPercent = delta_fr/ackermann*100; %procentowa wartość ackermanna

else

delta_fl = atan((wheelbase/1000)/(R-(track_f/1000/2)));

delta_fr = atan((wheelbase/1000)/(R+(track_f/1000/2)));

ackermann = atan(wheelbase/((wheelbase/tan(delta_fr))-track_f));

ackermannPercent = delta_fl/ackermann*100;

end

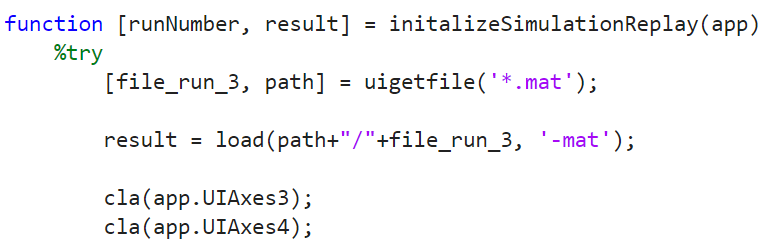

2.4 - Inicjalizacja powtórki symulacji

Wstęp

Przebieg inicjalizacji powtórki symulacji w pliku initializeSimulationReplay.m

Funkcja initalizeSimulationReplay()

Opisywane niżej linie są wykresami prezentującymi trasę przejechaną przez bolid w trakcie symulacji.

Na początku funkcja ładuje plik z zapisem symulacji przejazdu oraz czyści linie wyświetlane w interfejsie.

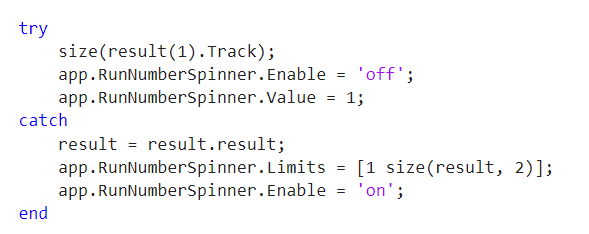

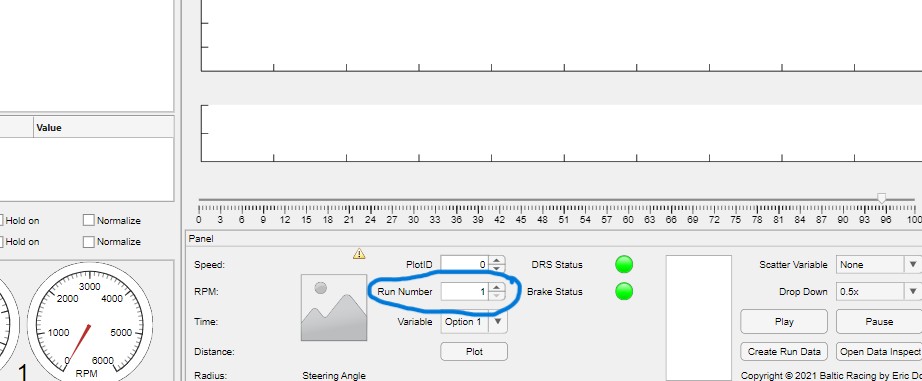

Następnie na elemencie app.RunNumberSpinner program próbuje wykonać poniższe operacje (zablokować interakcje z nim oraz ustawić jego wartość na 1). Jeśli wystąpi jakiś błąd i nie będzie się tego dało zrobić to jest włączany oraz jego zakres jest zmieniany na od 1 do ilości przejazdów.

RunNumberSpinner

drawPedalPlots() - tworzy elementy obrazujące nacisk pedałów. Deklaracja funkcji na końcu pliku.

Następnie ustawiane są kolory zależne od wybranego motywu.

Funkcja hold() z parametrem ‘on’ sprawia, że kolejne rysowane linie nie wymazują poprzednich.

Następnie na GUI są przeprowadzane poniższe operacje:

Do struktory o nazwie saveFileData przypisywane są wszystkie wartości z wybranego wcześniej pliku z zapisem przejazdu (saveFile), żeby później te informacje zostały wpisane do elementów GUI (app.DropDown).

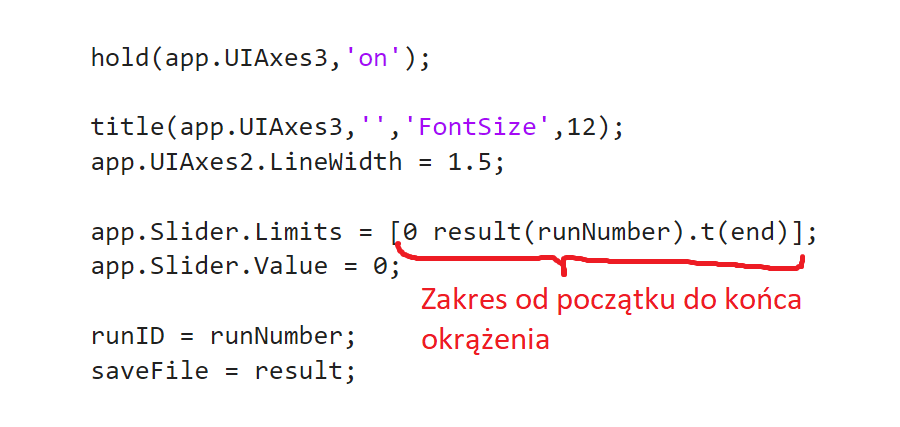

Wykonując poniższe funkcje program kolejno:

gdzie:

-zmienia limity rysowania linii

-rysuje zaznaczone w checkboxach rodzaje linii

-rysuje apexy jeśli odpowiedni checkbox jest zaznaczony

Parametr ‘app’ - aplikacja

Parametr ‘1’ - numer przejazdu

Parametr ‘saveFile’ - result; plik z zapisem telemetrii

Funkcja drawPedalPlots()

Ustawia właściwości elementów obrazujących nacisk pedałów.

Funkcja recordPedalPlot()

Pobierając plik z telemetrią ustawia wartości elementów obrazujących nacisk pedałów.

2.5 - Inicjowanie Opon do symulacji

Wstęp

Plik LoadTIR.m umożliwia załadowanie pliku z danymi opony do symulacji. Wszystkie odniesienia do danej linii kodu odnoszą się do pliku dostępnego w oryginalnym repozytorium, bez żadnych uprzednich modyfikacji kodu.

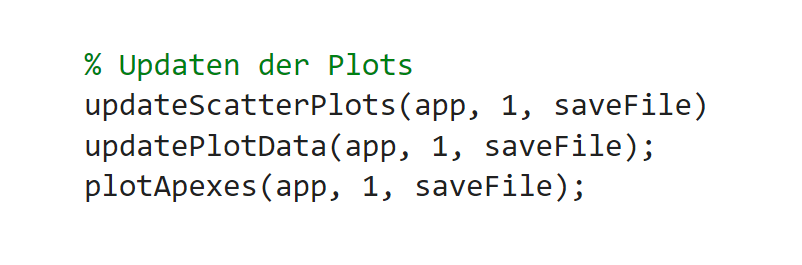

Wybór pliku

Plik rozpoczyna sie deklaracją funkcji loadTIR z parametrem w postaci lokalizacji pliku zawierającego parametry opony. Parametr ten pojawia się także w plikach Conti_Tire_Plots zarówno dla obliczeń w płaszczyźnie wzdłużnej i poprzecznej, a także w pliku Find_maximum_corner_speed. Celem modyfikacji rodzaju opony konieczne będzie dostosowanie kodu, aby możliwy był wybór większej ilości opon i przeprowadzenia obliczeń na ich parametrach.

Rys.1 Odwołania do lokalizacji pliku z parametrycznym opisem opony

Następnie w linii 7 plik jest otwierany w trybie tylko do odczytu i inicjowane są dwie zmienne pełniące funkcję liczników.

Inicjacja parametrów

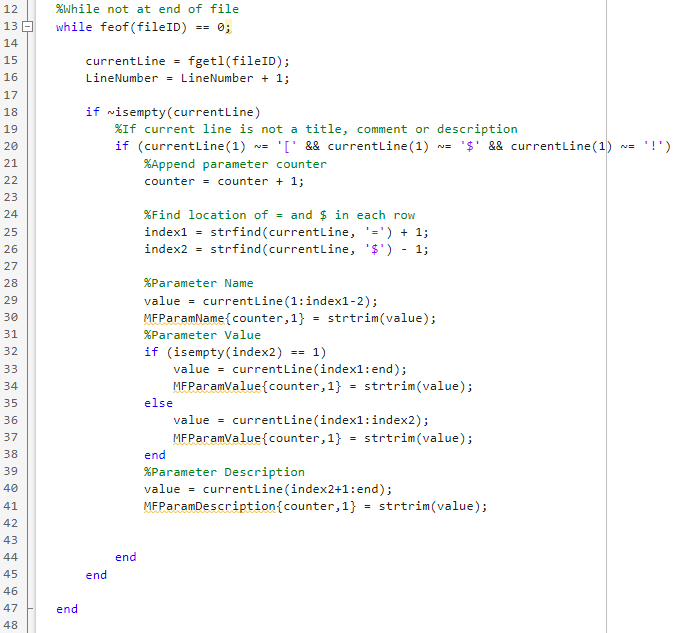

Rys.2 Fragment kodu zczytujący parametry opon z pliku

W pętli działającej do momentu zakończenia pliku zawierającego parametry zczytywane są kolejne parametry. Osobno przetwarzając każdą linijkę pliku. W pierwszej kolejności sprawdzane jest, czy dana linia kodu nie jest komentarzem bądź tytułem. korzystając z ustandaryzowanego sposobu wpisywania parametrów kolejne dane i ich nazwy są zczytywane i zapisywane do pamięci. Po zczytaniu danych plik jest zamykany i niepotrzebne dane są usuwane z pamięci.

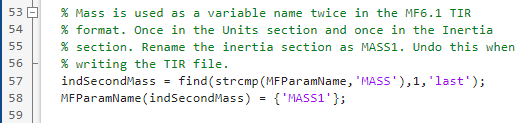

Sprawdzenie masy

Rys.3 Podmiana masy

Ze względu na konflikt nazw zmiennych podmieniana jest nazwa zmiennej opisującej masę na nazwę pomocniczą.

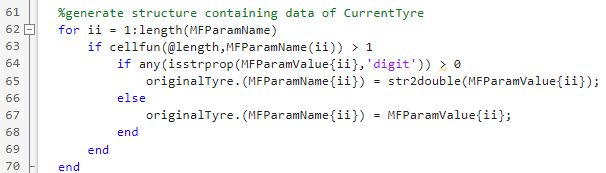

Generowanie opon

Korzystając z pobranych wcześniej danych generowana jest parametryczna struktura opony.

Rys.4 Generowanie opon

Program przepisuje odczytane wcześniej dane do formatu właściwego, który ułatwia pracę nad danymi. Sprawdzane jest między innymi, czy odczytywana wartość ma format tekstowy czy liczbowy.

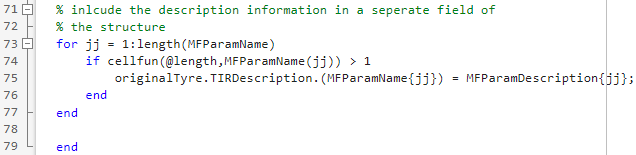

Rys.5 Dodawanie opisów opon

Finalnie zapisane dane są opisywane korzystając z nazw zmiennych.

2.6 - paramtery układu napędowego

Wstęp

Interfejs i jego oddziaływanie poszczególnych danych. Dany plik zaprojektowany jest w App Designer i jest podzielony na Design View oraz Code View

DrivetrainSetupUIFigure: Objekt reprezentujący figurę w UI PowertrainDataPanel: Panel przedstawiający dane o układzie napędowym UITable: Tablica przedstawiająca tablicę w UI idle_rpm1minEditField: Miejsce do edytowania obrotów na luzie TorquemultiplierEditField: Miejsce do edytowania mnożnika momentu obrotowego n_max1minEditField: Miejsce do edycji maksymalnych obrotów DrivetrainEfficencyEditField: Miejsce do edycji efektywności układu napędowego LayoutDropDown: Rozwijane UI do wyboru układu LayoutDropDownLabel: Etykieta do rozwijanego elemntu UI PowertrainSwitch: Przycisk do wyboru układu napędowego EPowertrainParametersPanel: Panel zawierający parametry elektryczne układu napędowego InverterEfficiencyEditField: Miejsce do edycji efektywności falownika PowerlimitWEditField: Miejsce do edycji limitu mocy w watach DeleteEngineButton: Przycisk, który usuwa parametry silnika EnginePresetDropDown: Rozwijany element UI do wybory presetów silnika Panel_2: Obiekt reprezentujący panel. z_chaindriveEditField: Obiekt NumericEditField reprezentujący pole edycji dla napędu łańcuchowego. z_sprocketEditField: Obiekt NumericEditField reprezentujący pole edycji dla zębatki. ChaindriveSingleGearsetCheckBox: Obiekt CheckBox reprezentujący pole wyboru dla pojedynczego układu napędowego łańcuchowego. loadPanel: Obiekt Panel reprezentujący panel dla obciążenia. TY20BaselineButton: Obiekt Button reprezentujący przycisk dla podstawowej konfiguracji TY20. SaveButton: Obiekt Button reprezentujący przycisk do zapisu. ResetButton: Obiekt Button reprezentujący przycisk do resetowania. ElectricBaselineButton: Obiekt Button reprezentujący przycisk dla podstawowej konfiguracji elektrycznej. TY19BaselineButton: Obiekt Button reprezentujący przycisk dla podstawowej konfiguracji TY19. ChaindrivePanel: Obiekt Panel reprezentujący panel dla napędu łańcuchowego. i_PEditField: Obiekt NumericEditField reprezentujący pole edycji dla i_P. GearboxPanel: Obiekt Panel reprezentujący panel dla skrzyni biegów. n_downshift1minEditField: Obiekt NumericEditField reprezentujący pole edycji dla obrotów przy redukcji biegów. EnableGearboxCheckBox: Obiekt CheckBox reprezentujący pole wyboru dla włączenia skrzyni biegów. PlotGearboxdataButton: Obiekt Button reprezentujący przycisk do generowania wykresu danych skrzyni biegów. GearboxTable: Obiekt Table reprezentujący tabelę dla danych skrzyni biegów. Button_4: Obiekt Button reprezentujący kolejny przycisk. Button_3: Obiekt Button reprezentujący jeszcze jeden przycisk. n_shift1minEditField: Obiekt NumericEditField reprezentujący pole edycji dla obrotów przy zmianie biegów. t_shiftsEditField: Obiekt NumericEditField reprezentujący pole edycji dla czasu zmiany biegów. UIAxes3: Obiekt UIAxes reprezentujący osie do generowania wykresów. UIAxes2: Obiekt UIAxes reprezentujący kolejne osie do generowania wykresów. UIAxes: Obiekt UIAxes reprezentujący jeszcze inne osie do generowania wykresów.

Klasa Drivetrain reprezentuje obiekt odpowiedzialny za aktualizację wykresu dla krzywych momentu i mocy silnika.

- Obiekt głównej aplikacji

CallingApp

-

Metoda updateMotorGraph(app) aktualizuje wykresy dla jednego silnika. Metoda ta pobiera dane z tabeli UITable, oblicza moc i moment dla każdej wartości obrotów, a następnie rysuje wykresy dla momentu i mocy.

-

Aktualizuje etykietę przekładni i zwraca wartość przekładni

i_tot = updateGearRatio(app);

- Pobiera wartość mnożnika momentu

torque_multiplier = app.TorquemultiplierEditField.Value;

- Pobiera dane z tabeli UITable

data = app.UITable.Data;

- Separuje dane na dwie 1D tablice, dodając 0 na początku, ponieważ obie osie powinny zaczynać się od zera

x = [1; data(:,1)]; n = RPM

y = [0; data(:,2)] * torque_multiplier; M = Moment

- Oblicza moc silnika dla danej wartości obrotów i momentu

p = zeros(1:size(x,1));

for n = 1 : length(x)

p(n) = (y(n) * x(n)) / 9.5488 / 1000;

end

- Czyści wykres UIAxes, aby można go było ponownie utworzyć

cla(app.UIAxes,'reset');

- Ustawia osie

app.UIAxes.XLabel.String='RPM [1/min]';

yyaxis(app.UIAxes,'left');

- Rysuje wykres momentu

plot(app.UIAxes,x,y);

- Zatrzymuje wykres, aby można było narysować nową oś

hold(app.UIAxes);

title(app.UIAxes,"Single Motor");

yyaxis(app.UIAxes,'right');

app.UIAxes.YLabel.String='Moc [kW]';

- Rysuje wykres mocy

plot(app.UIAxes,x,p);

- Wyłącza możliwość przybliżania dla wykresu

disableDefaultInteractivity(app.UIAxes);

- Sprawdza, który układ silnika jest wybrany i dostosowuje liczbę silników

Motorsdropdown = app.LayoutDropDown.Value;

if (Motorsdropdown == "2 Motor RWD")

numberMotors = 2;

elseif (Motorsdropdown == "1 Motor RWD")

numberMotors = 1;

elseif (Motorsdropdown == "AWD")

numberMotors = 4;

end

- Oblicza moment wytworzony przez daną liczbę silników

y_2 = y * numberMotors;

p_2 = zeros(1:length(x));

- Oblicza moc silników dla danej wartości obrotów i momentu

for n = 1 : length(x)

p_2(n) = (y_2(n) * x(n)) / 9.5488 / 1000;

end

- Czyści wykres UIAxes2, aby można go było ponownie utworzyć

cla(app.UIAxes2,'reset');

-

Metoda rysująca wykresy dla przekładni wtórnej. x - Tablica wartości osi X. y_2 - Tablica wartości osi Y dla momentu obrotowego. p_2 - Tablica wartości osi Y dla mocy.

-

Motorsdropdown - Wybrany rodzaj silnika.

(void)drawPlotsWithX:(NSArray *)x y_2:(NSArray *)y_2 p_2:(NSArray *)p_2 Motorsdropdown:(NSString *)Motorsdropdown {

- Aktualizuje przekładnię wtórną.

return Wartość całkowitego przekładniowego stosunku.

(double)updateGearRatio

return i_tot;

- Zmienia schemat kolorów aplikacji.

(void)changeColorScheme

-Poniżej znajdują się zmienne reprezentujące kolory i style aplikacji. PrimaryColor: Kolor podstawowy aplikacji. OnPrimaryColor: Kolor tekstu na tle PrimaryColor. PrimaryVariantColor: Wariant koloru podstawowego aplikacji. OnPrimaryVariantColor: Kolor tekstu na tle PrimaryVariantColor. SecondaryColor: Kolor drugorzędny aplikacji. OnSecondaryColor: Kolor tekstu na tle SecondaryColor. BackgroundColor: Kolor tła aplikacji. OnBackgroundColor: Kolor tekstu na tle BackgroundColor. SurfaceColor: Kolor powierzchni aplikacji. OnSurfaceColor: Kolor tekstu na tle SurfaceColor. ErrorColor: Kolor błędu aplikacji. OnErrorColor: Kolor tekstu na tle ErrorColor. BorderType: Typ obramowania aplikacji. Host_Logo: Logo hosta aplikacji.

- Ustawia kolor tła dla interfejsu użytkownika DrivetrainSetupUIFigure.

app.DrivetrainSetupUIFigure.Color = BackgroundColor;

- Ustawia kolor czcionki dla etykiety Copyright2021BalticRacingbyEricDorniedenLabel.

app.Copyright2021BalticRacingbyEricDorniedenLabel.FontColor = OnBackgroundColor;

- Ustawia kolor czcionki, tła i typ obramowania dla panelu PowertrainDataPanel.

app.PowertrainDataPanel.ForegroundColor = OnBackgroundColor;

app.PowertrainDataPanel.BackgroundColor = BackgroundColor;

app.PowertrainDataPanel.BorderType = BorderType;

- Ustawia kolor czcionki, tła i typ obramowania dla panelu loadPanel.

app.loadPanel.ForegroundColor = OnSurfaceColor;

app.loadPanel.BackgroundColor = SurfaceColor;

app.loadPanel.BorderType = BorderType;

- Ustawia kolor czcionki, tła i typ obramowania dla panelu Panel.

app.Panel.ForegroundColor = OnSurfaceColor;

app.Panel.BackgroundColor = SurfaceColor;

app.Panel.BorderType = BorderType;

- Ustawia kolor czcionki, tła i typ obramowania dla panelu EPowertrainParametersPanel.

app.EPowertrainParametersPanel.ForegroundColor = OnSurfaceColor;

app.EPowertrainParametersPanel.BackgroundColor = SurfaceColor;

app.EPowertrainParametersPanel.BorderType = BorderType;

- Ustawia kolor czcionki, tła i typ obramowania dla panelu ChaindrivePanel.

app.ChaindrivePanel.ForegroundColor = OnSurfaceColor;

app.ChaindrivePanel.BackgroundColor = SurfaceColor;

app.ChaindrivePanel.BorderType = BorderType;

- Ustawia kolor czcionki, tła i typ obramowania dla panelu GearboxPanel.

app.GearboxPanel.ForegroundColor = OnSurfaceColor;

app.GearboxPanel.BackgroundColor = SurfaceColor;

app.GearboxPanel.BorderType = BorderType;

- Ustawia kolor czcionki dla przycisku PowertrainSwitch.

app.PowertrainSwitch.FontColor = OnSurfaceColor;

- Ustawia kolor czcionki dla etykiety LayoutDropDownLabel oraz kolor tła i czcionki dla rozwijanej listy LayoutDropDown.

app.LayoutDropDownLabel.FontColor = OnSurfaceColor;

app.LayoutDropDown.BackgroundColor = PrimaryColor;

app.LayoutDropDown.FontColor = OnPrimaryColor;

Analogicznie są ustawiane inne kolory.

- Funkcja saveData zapisuje dane z aplikacji do obiektu CallingApp. app - Obiekt aplikacji zawierający dane do zapisania.

function saveData(app)

- Zapisuje dane z rozwijanej listy EnginePresetDropDown do obiektu CallingApp.engineData

app.CallingApp.engineData = app.EnginePresetDropDown.Items;

- Zapisuje wartość z pola PowerlimitWEditField do obiektu CallingApp.p_max

app.CallingApp.p_max = app.PowerlimitWEditField.Value;

- Zapisuje wartość z pola DrivetrainEfficencyEditField do obiektu CallingApp.drivetrain_eff

app.CallingApp.drivetrain_eff = app.DrivetrainEfficencyEditField.Value;

Analogicznie są zapisywane inne wartości.

- Sprawdza, który układ silnika jest wybrany i dostosowuje liczbę silników w obiekcie CallingApp.num_motors

var Motorsdropdown = app.LayoutDropDown.Value;

- Wybiera odpowiednią liczbę silników na podstawie wartości wybranej z rozwijanej listy. Motorsdropdown - wartość wybrana z rozwijanej listy

if (Motorsdropdown == "2 Motor RWD") {

app.CallingApp.num_motors = 2;

} else if (Motorsdropdown == "1 Motor RWD") {

app.CallingApp.num_motors = 1;

} else if (Motorsdropdown == "AWD") {

app.CallingApp.num_motors = 4;

}

- Ustawienie elementów rozwijanej listy EnginePresetDropDown na wartości z app.CallingApp.engineData

app.EnginePresetDropDown.Items = app.CallingApp.engineData;

- Ustawienie wartości pola PowerlimitWEditField na app.CallingApp.p_max

app.PowerlimitWEditField.Value = app.CallingApp.p_max;

- Ustawienie wartości pola DrivetrainEfficencyEditField na app.CallingApp.drivetrain_eff

app.DrivetrainEfficencyEditField.Value = app.CallingApp.drivetrain_eff;

- Ustawienie wartości pola TorquemultiplierEditField na app.CallingApp.trq_multiplier

app.TorquemultiplierEditField.Value = app.CallingApp.trq_multiplier;

- Ustawienie danych tabeli GearboxTable na app.CallingApp.i_param

app.GearboxTable.Data = app.CallingApp.i_param;

- Ustawienie wartości pola InverterEfficiencyEditField na app.CallingApp.invertor_eff

app.InverterEfficiencyEditField.Value = app.CallingApp.invertor_eff;

- Ustawienie wartości pola EnableGearboxCheckBox na app.CallingApp.gearbox

app.EnableGearboxCheckBox.Value = app.CallingApp.gearbox;

Analogicznie są ustawiane inne pola wartości.

- Ustawienie tekstu rozwijanej listy EngineLayoutDropDown w zależności od wartości app.CallingApp.num_motors

if (app.CallingApp.num_motors == 1) {

app.LayoutDropDown.Value = "1 Motor RWD";

} else if (app.CallingApp.num_motors == 2) {

app.LayoutDropDown.Value = "2 Motor RWD";

} else if (app.CallingApp.num_motors == 4) {

app.LayoutDropDown.Value = "AWD";

}

- Aktywacja/dezaktywacja parametrów E/C Panelu w zależności od wartości pola PowertrainSwitch

if (app.PowertrainSwitch.Value == "Electric") {

app.PowerlimitWEditField.Enable = true;

app.InverterEfficiencyEditField.Enable = true;

} else {

app.PowerlimitWEditField.Enable = false;

app.InverterEfficiencyEditField.Enable = false;

}

- Dla każdego wiersza w tabeli, funkcja wywołuje funkcję updateGearRatio(app) w celu obliczenia całkowitego przełożenia. Następnie funkcja aktualizuje wartości w drugiej i trzeciej kolumnie tabeli na podstawie obliczonych wartości.

for i = 1:size(app.GearboxTable.Data, 1)

i_tot = updateGearRatio(app);

app.GearboxTable.Data(i,2) = app.GearboxTable.Data(i,1) * i_tot;

app.GearboxTable.Data(i,3) = app.n_max1minEditField.Value/(30/pi*app.GearboxTable.Data(i,2)/app.CallingApp.R0)*3.6;

- Włącza możliwość edycji pól związanych z przesunięciami biegów.

app.t_shiftsEditField.Enable

- Włącza lub wyłącza możliwość edycji etykiety pola t_shiftsEditField.

app.t_shiftsEditFieldLabel.Enable

- Włącza lub wyłącza możliwość edycji pola n_shift1minEditField.

app.n_shift1minEditField.Enable

Analogicznie są włączabne możliwości edycji w innych polach.

- Kod wykonywany po utworzeniu komponentu

function startupFcn(app, mainapp)

- Aktualizuje wykres momentu i mocy silnika na podstawie danych z UITable

updateMotorGraph(app);

- Callback edycji komórki: UITable

function UITableCellEdit(app, event)

updateMotorGraph(app);

- Funkcja wywoływana po zmianie wartości: LayoutDropDown

function LayoutDropDownValueChanged(app, event)

updateMotorGraph(app);

- Funkcja wywoływana po zmianie wartości: TorquemultiplierEditField

function TorquemultiplierEditFieldValueChanged(app, event)

updateMotorGraph(app);

Analogicznie są wywoływane inne funckje

- Dodaje wpis do UITable

data = app.UITable.Data;

app.UITable.Data = [data; [0 0]];

- Funkcja wywoływana po naciśnięciu przycisku Button_2. Usuwa ostatni wpis w tabeli UITable.

data = app.UITable.Data;

data((length(data)),:) = [];

app.UITable.Data = data;

- Funkcja wywoływana przy próbie zamknięcia okna DrivetrainSetupUIFigure. Zapisuje dane i wyłącza przycisk Drivetrain Options w głównym oknie aplikacji.

function DrivetrainSetupUIFigureCloseRequest(app, event)

saveData(app);

app.CallingApp.DrivetrainButton.Enable = 'on';

delete(app)

- Funkcja wywoływana po naciśnięciu przycisku SaveButton.

function SaveButtonPushed(app, event)

saveData(app);

- Funkcja wywoływana po naciśnięciu przycisku ResetButton.

function ResetButtonPushed(app, event)

loadData(app);

- Funkcja wywoływana po zmianie wartości pola InverterEfficiencyEditField. Aktualizuje wykres silnika.

function InverterEfficiencyEditFieldValueChanged(app, event)

updateMotorGraph(app);

- Funkcja wywoływana po zmianie wartości przełącznika PowertrainSwitch. Aktualizuje parametry zależne od rodzaju napędu.

function PowertrainSwitchValueChanged(app, event)

value = app.PowertrainSwitch.Value;

if value == "Electric"

app.PowerlimitWEditField.Enable = true;

app.InverterEfficiencyEditField.Enable = true;

app.CallingApp.ptype = 1;

else

app.PowerlimitWEditField.Enable = false;

app.InverterEfficiencyEditField.Enable = false;

app.CallingApp.ptype = 0;

end

updateMotorGraph(app)

updateGearRatio(app)

- Funkcja wywoływana po naciśnięciu przycisku Button_3. Dodaje nowy wiersz do tabeli GearboxTable.

function Button_3Pushed(app, event)

data = app.GearboxTable.Data;

app.GearboxTable.Data = [data; 0,0,0];

- Funkcja wywoływana po naciśnięciu przycisku Button_4. Usuwa ostatni wpis w tabeli GearboxTable.

function Button_4Pushed(app, event)

Deletes the last entry in the UITable

data = app.GearboxTable.Data;

data((size(data,1)),:,:) = [];

app.GearboxTable.Data = data;

- Funkcja wywoływana po zmianie wartości pola i_PEditField. Aktualizuje wykres silnika.

function i_PEditFieldValueChanged(app, event)

updateMotorGraph(app);

- Funkcja wywoływana po naciśnięciu przycisku PlotGearboxdataButton. Wyświetla wykres danych z tabeli GearboxTable.

function PlotGearboxdataButtonPushed(app, event)

plotGearboxData(app.GearboxTable.Data,app.n_shift1minEditField.Value,app.t_shiftsEditField.Value,app.n_max1minEditField.Value);

- Funkcja wywoływana po edycji komórki w tabeli GearboxTable. Aktualizuje przekładnie.

function GearboxTableCellEdit(app, event)

updateGearRatios(app);

- Funkcja wywoływana po zmianie wartości pola EnableGearboxCheckBox. Aktualizuje przekładnie.

function EnableGearboxCheckBoxValueChanged(app, event)

updateGearbox(app);

- Funkcja wywoływana po naciśnięciu przycisku TY19BaselineButton. Ustawia wartości związane z układem napędowym dla trybu spalinowego, ładuje dane z pliku “Dynojet Momentenverlauf.mat”, ustawia parametry układu napędowego dla symulacji oraz wywołuje funkcję loadData(app) w celu załadowania danych.

function TY19BaselineButtonPushed(app, event)

app.PowertrainSwitch.Value = "Combustion";

app.PowerlimitWEditField.Enable = false;

app.InverterEfficiencyEditField.Enable = false;

app.EnableGearboxCheckBox.Value = 1;

triumphEngine = load('Dynojet Momentenverlauf.mat');

ptype - Typ napędu. n_max - Maksymalna prędkość obrotowa. i_param - Parametry prądowe. i_P - Wzmocnienie regulatora prądu. z_chaindrive - Liczba zębów w łańcuchu napędowym. z_sprocket - Liczba zębów w zębatce. gearbox - Przełożenie skrzyni biegów. engine_param - Parametry silnika. num_motors - Liczba silników. idleRPM - Prędkość obrotowa na biegu jałowym.

app.CallingApp.ptype = 0;

app.CallingApp.n_max = 11000;

app.CallingApp.i_param = [1.857; 1.565; 1.35; 1.238; 1.136];

app.CallingApp.i_P = 1.848;

app.CallingApp.z_chaindrive = 37;

app.CallingApp.z_sprocket = 11;

app.CallingApp.gearbox = 1;

app.CallingApp.engine_param = [triumphEngine.n(:) triumphEngine.M(:)];

app.CallingApp.num_motors = 1;

app.CallingApp.idleRPM = 2000;

loadData(app);

end

- Funkcja wywoływana po naciśnięciu przycisku ElectricBaselineButton, ustawia wartości związane z układem napędowym dla trybu elektrycznego, umożliwia edycję pól PowerlimitWEditField i InverterEfficiencyEditField, wyłącza pole EnableGearboxCheckBox, ustawia parametry układu napędowego dla symulacji oraz wywołuje funkcję loadData(app) w celu załadowania danych.

function ElectricBaselineButtonPushed(app, event)

app.PowertrainSwitch.Value = "Electric";

app.PowerlimitWEditField.Enable = true;

app.InverterEfficiencyEditField.Enable = true;

app.EnableGearboxCheckBox.Value = 0;

app.CallingApp.ptype = 1;

app.CallingApp.n_max = 6000;

app.CallingApp.i_param = 1;

app.CallingApp.i_P = 1;

app.CallingApp.z_chaindrive = 66;

app.CallingApp.z_sprocket = 17;

app.CallingApp.gearbox = 0;

app.CallingApp.engine_param = [0 140; 1000 140; 2000 138; 3000 136; 4000 135; 5000 127; 6000 115];

app.CallingApp.num_motors = 2;

app.CallingApp.idleRPM = 0;

loadData(app);

end

- Funkcja wywoływana po naciśnięciu przycisku TY20BaselineButton, ustawia wartości związane z układem napędowym dla trybu spalania, ładuje dane z pliku “Dynojet Momentenverlauf.mat”, Ustawia parametry układu napędowego dla symulacji oraz wywołuje funkcję loadData(app) w celu załadowania danych.

function TY20BaselineButtonPushed(app, event)

app.PowertrainSwitch.Value = "Combustion";

app.PowerlimitWEditField.Enable = false;

app.InverterEfficiencyEditField.Enable = false;

app.EnableGearboxCheckBox.Value = 1;

triumphEngine = load('Dynojet Momentenverlauf.mat');

app.CallingApp.ptype = 0;

app.CallingApp.n_max = 11000;

app.CallingApp.i_param = [2.579; 1.720; 1.429; 1.238];

app.CallingApp.i_P = 1.848;

app.CallingApp.z_chaindrive = 37;

app.CallingApp.z_sprocket = 11;

app.CallingApp.gearbox = 1;

app.CallingApp.engine_param = [triumphEngine.n(:) triumphEngine.M(:)];

app.CallingApp.num_motors = 1;

app.CallingApp.idleRPM = 2000;

loadData(app);

- Funkcja wywoływana po zmianie wartości pola ChaindriveSingleGearsetCheckBox, ustawia wartość zmiennej i_chain na podstawie wartości pól związanych z przekładnią, jeśli pole ChaindriveSingleGearsetCheckBox jest zaznaczone, włącza pole związane z ilością zębów koła zębatego.

function ChaindriveSingleGearsetCheckBoxValueChanged(app, event)

value = app.ChaindriveSingleGearsetCheckBox.Value;

if value

app.i_chain = app.z_sprocketEditField.Value * app.z_chaindriveEditField.Value;

app.z_sprocketEditField.Enable = 'true';

else

app.i_chain = 1;

- Funkcja wywoływana po zmianie wartości w polu EnginePresetDropDown, aktualizuje parametry silnika na podstawie wybranego silnika oraz Aktualizuje interfejs użytkownika.

function EnginePresetDropDownValueChanged(app, event)

value = app.EnginePresetDropDown.Value;

- Wczytaj plik .mat dla wybranego silnika

engine = load([value '.mat']);

- Wczytaj parametry silnika z pliku .mat

app.CallingApp.engine_param = [engine.n(:) engine.M(:)];

- Funkcja wywoływana po naciśnięciu przycisku SaveEngineButton, zapisuje zmienne silnika do pliku .mat oraz dodaje nowy silnik do listy rozwijanej, jeśli nazwa nie jest już częścią listy.

function SaveEngineButtonPushed(app, event)

data = app.UITable.Data;

n = data(:,1);

M = data(:,2);

- Otwiera okno dialogowe do zapisu pliku

[filename, pathname] = uiputfile('*.mat','Zapisz zmienne silnika jako','NowySilnik.mat');

newfilename = fullfile(pathname, filename);

- Zapisuje plik z podanymi parametrami

save(newfilename, 'n','M');

- Dodaje nowy silnik do listy rozwijanej, jeśli nazwa nie jest już częścią listy.

if ~strcmp(app.EnginePresetDropDown.Items, filename(1:end-4))

data = app.EnginePresetDropDown.Items;

data(end) = [];

app.EnginePresetDropDown.Items = [data filename(1:end-4) "NowySilnik"];

app.CallingApp.engineData = app.EnginePresetDropDown.Items;

- Funkcja wywoływana po naciśnięciu przycisku DeleteEngineButton, usuwa wybrany silnik z listy rozwijanej oraz aktualizuje interfejs użytkownika.

function DeleteEngineButtonPushed(app, event)

selected = app.EnginePresetDropDown.Value;

- Sprawdza, czy użytkownik próbuje usunąć wpis “NowySilnik”

if selected == "NowySilnik"

app.CallingApp.engine_param = [0 0; 1000 0; 2000 0; 3000 0; 4000 0; 5000 0; 6000 0];

return;

end

data = app.EnginePresetDropDown.Items;

- Znajduje indeks wybranego silnika i usuwa go z listy

ind = find(strcmp(data,selected));

data(ind) = [];

- Aktualizuj listę rozwijaną

app.EnginePresetDropDown.Items = data;

app.CallingApp.engineData = data;

- Przełącza na pierwszy silnik

app.EnginePresetDropDown.Value = app.EnginePresetDropDown.Items(1);

- Tworzenie UIFigure i komponentów

function createComponents(app)

- Ustawia widoczność figury na wyłączoną.

app.DrivetrainSetupUIFigure = uifigure('Visible', 'off');

- Ustawia pozycję figury na [100 100 1107 764].

app.DrivetrainSetupUIFigure.Position = [100 100 1107 764];

- Ustawia nazwę figury na ‘Drivetrain Setup’.

app.DrivetrainSetupUIFigure.Name = 'Drivetrain Setup';

- Ustawia ikonę figury na ‘Baltic.png’.

app.DrivetrainSetupUIFigure.Icon = 'Baltic.png';

- Wyłącza możliwość zmiany rozmiaru figury.

app.DrivetrainSetupUIFigure.Resize = 'off';

- Ustawia funkcję wywoływaną przy próbie zamknięcia figury na DrivetrainSetupUIFigureCloseRequest.

app.DrivetrainSetupUIFigure.CloseRequestFcn = createCallbackFcn(app, @DrivetrainSetupUIFigureCloseRequest, true);

- Tworzenie panelu PowertrainDataPanel

app.PowertrainDataPanel = uipanel(app.DrivetrainSetupUIFigure);

app.PowertrainDataPanel.Title = 'Dane napędu';

app.PowertrainDataPanel.Position = [2 1 1107 764];

- Tworzenie UIAxes

app.UIAxes = uiaxes(app.PowertrainDataPanel);

title(app.UIAxes, 'Pojedynczy silnik')

xlabel(app.UIAxes, 'RPM [1/min]')

ylabel(app.UIAxes, 'Moment obrotowy [Nm]')

app.UIAxes.XTickLabelRotation = 0;

app.UIAxes.YTickLabelRotation = 0;

app.UIAxes.ZTickLabelRotation = 0;

app.UIAxes.Position = [552 535 525 185];

- Tworzenie UIAxes2

app.UIAxes2 = uiaxes(app.PowertrainDataPanel);

title(app.UIAxes2, 'Tytuł')

xlabel(app.UIAxes2, 'X')

ylabel(app.UIAxes2, 'Y')

app.UIAxes2.XTickLabelRotation = 0;

app.UIAxes2.YTickLabelRotation = 0;

app.UIAxes2.ZTickLabelRotation = 0;

app.UIAxes2.Position = [552 130 525 185];

- Tworzenie UIAxes3

app.UIAxes3 = uiaxes(app.PowertrainDataPanel);

title(app.UIAxes3, 'Tytuł')

xlabel(app.UIAxes3, 'X')

ylabel(app.UIAxes3, 'Y')

app.UIAxes3.XTickLabelRotation = 0;

app.UIAxes3.YTickLabelRotation = 0;

app.UIAxes3.ZTickLabelRotation = 0;

app.UIAxes3.Position = [552 333 525 185];

- Tworzenie panelu GearboxPanel

app.GearboxPanel = uipanel(app.PowertrainDataPanel);

app.GearboxPanel.TitlePosition = 'centertop';

app.GearboxPanel.Title = 'Skrzynia biegów';

app.GearboxPanel.Position = [263 83 257 480];

- Tworzenie etykiety t_shiftsEditFieldLabel

app.t_shiftsEditFieldLabel = uilabel(app.GearboxPanel);

app.t_shiftsEditFieldLabel.HorizontalAlignment = 'right';

app.t_shiftsEditFieldLabel.Position = [77 398 55 23];

app.t_shiftsEditFieldLabel.Text = 't_shift [s]';

- Tworzenie pola edycyjnego t_shiftsEditField

app.t_shiftsEditField = uieditfield(app.GearboxPanel, 'numeric');

app.t_shiftsEditField.LowerLimitInclusive = 'off';

app.t_shiftsEditField.UpperLimitInclusive = 'off';

app.t_shiftsEditField.Limits = [0 Inf];

app.t_shiftsEditField.Position = [150 399 87 22];

app.t_shiftsEditField.Value = 0.035;

- Tworzenie etykiety n_shift1minEditFieldLabel

app.n_shift1minEditFieldLabel = uilabel(app.GearboxPanel);

app.n_shift1minEditFieldLabel.HorizontalAlignment = 'right';

app.n_shift1minEditFieldLabel.Position = [51 371 80 23];

app.n_shift1minEditFieldLabel.Text = 'n_shift [1/min]';

- Tworzenie pola edycyjnego n_shift1minEditField

app.n_shift1minEditField = uieditfield(app.GearboxPanel, 'numeric');

app.n_shift1minEditField.UpperLimitInclusive = 'off';

app.n_shift1minEditField.Limits = [1 Inf];

app.n_shift1minEditField.ValueDisplayFormat = '%.0f';

app.n_shift1minEditField.Tooltip = {''};

app.n_shift1minEditField.Position = [150 372 87 22];

app.n_shift1minEditField.Value = 10500;

- Tworzenie przycisku Button_3

app.Button_3 = uibutton(app.GearboxPanel, 'push');

app.Button_3.ButtonPushedFcn = createCallbackFcn(app, @Button_3Pushed, true);

app.Button_3.Position = [10 26 37 22];

app.Button_3.Text = '+';

- Tworzenie przycisku Button_4

app.Button_4 = uibutton(app.GearboxPanel, 'push');

app.Button_4.ButtonPushedFcn = createCallbackFcn(app, @Button_4Pushed, true);

app.Button_4.Position = [47 26 37 22];

app.Button_4.Text = '-';

- Tworzenie tabeli GearboxTable

app.GearboxTable = uitable(app.GearboxPanel);

app.GearboxTable.ColumnName = {'Gear Ratio'; 'Final Ratio'; 'Vmax [km/h]'};

app.GearboxTable.RowName = {};

app.GearboxTable.ColumnEditable = [true false false];

app.GearboxTable.CellEditCallback = createCallbackFcn(app, @GearboxTableCellEdit, true);

app.GearboxTable.Position = [7 47 245 282];

- Tworzenie przycisku PlotGearboxdataButton

app.PlotGearboxdataButton = uibutton(app.GearboxPanel, 'push');

app.PlotGearboxdataButton.ButtonPushedFcn = createCallbackFcn(app, @PlotGearboxdataButtonPushed, true);

app.PlotGearboxdataButton.Position = [136 14 112 22];

app.PlotGearboxdataButton.Text = 'Plot Gearbox data';

- Tworzenie pola wyboru EnableGearboxCheckBox

app.EnableGearboxCheckBox = uicheckbox(app.GearboxPanel);

app.EnableGearboxCheckBox.ValueChangedFcn = createCallbackFcn(app, @EnableGearboxCheckBoxValueChanged, true);

app.EnableGearboxCheckBox.Text = 'Enable Gearbox';

app.EnableGearboxCheckBox.Position = [7 435 109 22];

- Tworzenie etykiety n_downshift1minEditFieldLabel

app.n_downshift1minEditFieldLabel = uilabel(app.GearboxPanel);

app.n_downshift1minEditFieldLabel.HorizontalAlignment = 'right';

app.n_downshift1minEditFieldLabel.Position = [15 344 116 23];

app.n_downshift1minEditFieldLabel.Text = 'n_downshift [1/min]';

- Tworzenie pola edycyjnego n_downshift1minEditField

app.n_downshift1minEditField = uieditfield(app.GearboxPanel, 'numeric');

app.n_downshift1minEditField.UpperLimitInclusive = 'off';

app.n_downshift1minEditField.Limits = [1 Inf];

app.n_downshift1minEditField.ValueDisplayFormat = '%.0f';

app.n_downshift1minEditField.Tooltip = {''};

app.n_downshift1minEditField.Position = [150 345 87 22];

app.n_downshift1minEditField.Value = 6000;

- Tworzenie panelu ChaindrivePanel

app.ChaindrivePanel = uipanel(app.PowertrainDataPanel);

app.ChaindrivePanel.Title = 'Chaindrive';

app.ChaindrivePanel.Position = [264 576 256 162];

- Tworzenie etykiety i_PLabel

app.i_PLabel = uilabel(app.ChaindrivePanel);

app.i_PLabel.HorizontalAlignment = 'right';

app.i_PLabel.Position = [136 112 55 23];

app.i_PLabel.Text = 'i_P [-]';

- Tworzenie pola edycyjnego i_PEditField

app.i_PEditField = uieditfield(app.ChaindrivePanel, 'numeric');

app.i_PEditField.LowerLimitInclusive = 'off';

app.i_PEditField.UpperLimitInclusive = 'off';

app.i_PEditField.Limits = [0 Inf];

app.i_PEditField.ValueChangedFcn = createCallbackFcn(app, @i_PEditFieldValueChanged, true);

app.i_PEditField.Position = [200 112 48 22];

app.i_PEditField.Value = 1;

- Tworzenie panelu loadPanel

app.loadPanel = uipanel(app.PowertrainDataPanel);

app.loadPanel.Title = 'load';

app.loadPanel.Position = [566 42 524 56];

- Tworzenie przycisku TY19BaselineButton

app.TY19BaselineButton = uibutton(app.loadPanel, 'push');

app.TY19BaselineButton.ButtonPushedFcn = createCallbackFcn(app, @TY19BaselineButtonPushed, true);

app.TY19BaselineButton.Position = [14 8 100 22];

app.TY19BaselineButton.Text = 'TY-19 Baseline';

- Tworzenie przycisku ElectricBaselineButton

app.ElectricBaselineButton = uibutton(app.loadPanel, 'push');

app.ElectricBaselineButton.ButtonPushedFcn = createCallbackFcn(app, @ElectricBaselineButtonPushed, true);

app.ElectricBaselineButton.Position = [232 8 108 22];

app.ElectricBaselineButton.Text = 'Electric Baseline';

- Tworzenie przycisku ResetButton

app.ResetButton = uibutton(app.loadPanel, 'push');

app.ResetButton.ButtonPushedFcn = createCallbackFcn(app, @ResetButtonPushed, true);

app.ResetButton.FontSize = 14;

app.ResetButton.Position = [352 6 56 26];

app.ResetButton.Text = 'Reset';

- Tworzenie przycisku SaveButton

app.SaveButton = uibutton(app.loadPanel, 'push');

app.SaveButton.ButtonPushedFcn = createCallbackFcn(app, @SaveButtonPushed, true);

app.SaveButton.FontSize = 14;

app.SaveButton.Position = [415 6 99 26];

app.SaveButton.Text = 'Save';

- Tworzenie przycisku TY20BaselineButton

app.TY20BaselineButton = uibutton(app.loadPanel, 'push');

app.TY20BaselineButton.ButtonPushedFcn = createCallbackFcn(app, @TY20BaselineButtonPushed, true);

app.TY20BaselineButton.Position = [123 8 100 22];

app.TY20BaselineButton.Text = 'TY-20 Baseline';

- Tworzenie panelu Panel_2

app.Panel_2 = uipanel(app.PowertrainDataPanel);

app.Panel_2.Position = [264 575 256 107];

- Tworzenie CheckBoxa dla napędu łańcuchowego / pojedynczego układu biegów

app.ChaindriveSingleGearsetCheckBox = uicheckbox(app.Panel_2);

app.ChaindriveSingleGearsetCheckBox.ValueChangedFcn = createCallbackFcn(app, @ChaindriveSingleGearsetCheckBoxValueChanged, true);

app.ChaindriveSingleGearsetCheckBox.Text = {'Napęd łańcuchowy /'; 'Pojedynczy układ biegów'};

app.ChaindriveSingleGearsetCheckBox.Position = [6 74 101 28];

- Tworzenie etykiety dla pola edycji zębów koła zębatego

app.z_sprocketEditFieldLabel = uilabel(app.Panel_2);

app.z_sprocketEditFieldLabel.HorizontalAlignment = 'right';

app.z_sprocketEditFieldLabel.Position = [112 77 78 22];

app.z_sprocketEditFieldLabel.Text = 'z_sprocket [-]';

- Tworzenie pola edycji zębów koła zębatego

app.z_sprocketEditField = uieditfield(app.Panel_2, 'numeric');

app.z_sprocketEditField.UpperLimitInclusive = 'off';

app.z_sprocketEditField.Limits = [1 Inf];

app.z_sprocketEditField.ValueChangedFcn = createCallbackFcn(app, @z_sprocketEditFieldValueChanged, true);

app.z_sprocketEditField.Position = [198 77 49 22];

app.z_sprocketEditField.Value = 17;

- Tworzenie etykiety dla pola edycji zębów napędu łańcuchowego

app.z_chaindriveEditFieldLabel = uilabel(app.Panel_2);

app.z_chaindriveEditFieldLabel.HorizontalAlignment = 'right';

app.z_chaindriveEditFieldLabel.Position = [103 43 87 22];

app.z_chaindriveEditFieldLabel.Text = 'z_chaindrive [-]';

- Tworzenie pola edycji zębów napędu łańcuchowego

app.z_chaindriveEditField = uieditfield(app.Panel_2, 'numeric');

app.z_chaindriveEditField.UpperLimitInclusive = 'off';

app.z_chaindriveEditField.Limits = [1 Inf];

app.z_chaindriveEditField.ValueChangedFcn = createCallbackFcn(app, @z_chaindriveEditFieldValueChanged, true);

app.z_chaindriveEditField.Position = [198 43 49 22];

app.z_chaindriveEditField.Value = 66;

- Tworzenie etykiety dla współczynnika przekładni

app.GearRatioLabel = uilabel(app.Panel_2);

app.GearRatioLabel.Position = [159 8 89 22];

app.GearRatioLabel.Text = 'Gear Ratio';

- Tworzenie etykiety dla rozwijanej listy wyboru silnika

app.EnginePresetDropDownLabel = uilabel(app.PowertrainDataPanel);

app.EnginePresetDropDownLabel.HorizontalAlignment = 'right';

app.EnginePresetDropDownLabel.Position = [21 378 81 22];

app.EnginePresetDropDownLabel.Text = 'Engine Preset';

- Tworzenie rozwijanej listy wyboru silnika

app.EnginePresetDropDown = uidropdown(app.PowertrainDataPanel);

app.EnginePresetDropDown.Items = {'Triumph_D67LD', 'EMRAX_188_TorqueData_Peak', 'EMRAX_208_TorqueData_Peak', 'Emrax 228', 'Emrax 268', 'Emrax 348', 'Rotax_125_Junior_MAX_evo', 'Rotax_125_MAX_DD2_evo', 'Rotax_125_MAX_evo', 'new Engine'};

app.EnginePresetDropDown.ValueChangedFcn = createCallbackFcn(app, @EnginePresetDropDownValueChanged, true);

app.EnginePresetDropDown.Position = [112 378 135 22];

app.EnginePresetDropDown.Value = 'Triumph_D67LD';

- Tworzenie przycisku do usuwania silnika

app.DeleteEngineButton = uibutton(app.PowertrainDataPanel, 'push');

app.DeleteEngineButton.ButtonPushedFcn = createCallbackFcn(app, @DeleteEngineButtonPushed, true);

app.DeleteEngineButton.Tooltip = {'Usuwa aktualnie wybrany silnik, jeśli pozostało więcej niż jeden typ silnika.'};

app.DeleteEngineButton.Position = [155 97 91 22];

app.DeleteEngineButton.Text = 'Delete Engine';

- Tworzenie przycisku do zapisywania silnika

app.SaveEngineButton = uibutton(app.PowertrainDataPanel, 'push');

app.SaveEngineButton.ButtonPushedFcn = createCallbackFcn(app, @SaveEngineButtonPushed, true);

app.SaveEngineButton.Position = [68 97 84 22];

app.SaveEngineButton.Text = 'Save Engine';

- Tworzenie panelu dla parametrów napędu elektrycznego

app.EPowertrainParametersPanel = uipanel(app.PowertrainDataPanel);

app.EPowertrainParametersPanel.TitlePosition = 'centertop';

app.EPowertrainParametersPanel.Title = 'E Powertrain Parameters';

app.EPowertrainParametersPanel.Position = [18 411 230 92];

- Tworzenie etykiety dla pola edycji limitu mocy

app.PowerlimitWEditFieldLabel = uilabel(app.EPowertrainParametersPanel);

app.PowerlimitWEditFieldLabel.HorizontalAlignment = 'right';

app.PowerlimitWEditFieldLabel.Position = [33 43 86 22];

app.PowerlimitWEditFieldLabel.Text = 'Power limit [W]';

- Tworzenie pola edycji limitu mocy

app.PowerlimitWEditField = uieditfield(app.EPowertrainParametersPanel, 'numeric');

app.PowerlimitWEditField.LowerLimitInclusive = 'off';

app.PowerlimitWEditField.UpperLimitInclusive = 'off';

app.PowerlimitWEditField.Limits = [0 Inf];

app.PowerlimitWEditField.ValueDisplayFormat = '%.0f';

app.PowerlimitWEditField.Position = [136 43 87 22];

app.PowerlimitWEditField.Value = 80000;

- Tworzenie etykiety dla pola edycji sprawności falownika

app.InverterEfficiencyEditFieldLabel = uilabel(app.EPowertrainParametersPanel);

app.InverterEfficiencyEditFieldLabel.HorizontalAlignment = 'right';

app.InverterEfficiencyEditFieldLabel.Position = [1 12 116 22];

app.InverterEfficiencyEditFieldLabel.Text = 'Inverter Efficiency [-]';

- Tworzenie pola edycji sprawności falownika

app.InverterEfficiencyEditField = uieditfield(app.EPowertrainParametersPanel, 'numeric');

app.InverterEfficiencyEditField.LowerLimitInclusive = 'off';

app.InverterEfficiencyEditField.UpperLimitInclusive = 'off';

app.InverterEfficiencyEditField.Limits = [0 Inf];

app.InverterEfficiencyEditField.ValueChangedFcn = createCallbackFcn(app, @InverterEfficiencyEditFieldValueChanged, true);

app.InverterEfficiencyEditField.Position = [137 12 86 22];

app.InverterEfficiencyEditField.Value = 0.95;

- Tworzenie panelu

app.Panel = uipanel(app.PowertrainDataPanel);

app.Panel.Title = 'Panel';

app.Panel.Position = [17 517 227 220];

- Tworzenie przełącznika dla wyboru napędu

app.PowertrainSwitch = uiswitch(app.Panel, 'slider');

app.PowertrainSwitch.Items = {'Electric', 'Combustion'};

app.PowertrainSwitch.ValueChangedFcn = createCallbackFcn(app, @PowertrainSwitchValueChanged, true);

app.PowertrainSwitch.Position = [85 170 45 20];

app.PowertrainSwitch.Value = 'Electric';

- Tworzenie etykiety dla rozwijanej listy wyboru układu

app.LayoutDropDownLabel = uilabel(app.Panel);

app.LayoutDropDownLabel.HorizontalAlignment = 'right';

app.LayoutDropDownLabel.Position = [40 132 42 22];

app.LayoutDropDownLabel.Text = 'Layout';

- Tworzenie rozwijanej listy rozmieszczenia napędu.

app.LayoutDropDown = uidropdown(app.Panel);

app.LayoutDropDown.Items = {'2 Motor RWD', '1 Motor RWD', 'AWD'};

app.LayoutDropDown.ValueChangedFcn = createCallbackFcn(app, @LayoutDropDownValueChanged, true);

app.LayoutDropDown.Position = [93 132 107 22];

app.LayoutDropDown.Value = '2 Motor RWD';

- Tworzenie etykiety pola edycji dla sprawności układu napędowego.

app.DrivetrainEfficencyEditFieldLabel = uilabel(app.Panel);

app.DrivetrainEfficencyEditFieldLabel.HorizontalAlignment = 'right';

app.DrivetrainEfficencyEditFieldLabel.Position = [22 98 123 22];

app.DrivetrainEfficencyEditFieldLabel.Text = 'Sprawność układu napędowego [-]';

- Tworzenie pola edycji dla sprawności układu napędowego.

app.DrivetrainEfficencyEditField = uieditfield(app.Panel, 'numeric');

app.DrivetrainEfficencyEditField.LowerLimitInclusive = 'off';

app.DrivetrainEfficencyEditField.Limits = [0 1];

app.DrivetrainEfficencyEditField.ValueChangedFcn = createCallbackFcn(app, @DrivetrainEfficencyEditFieldValueChanged, true);

app.DrivetrainEfficencyEditField.Position = [155 98 52 22];

app.DrivetrainEfficencyEditField.Value = 0.95;

- Tworzenie etykiety pola edycji dla maksymalnej prędkości obrotowej.

app.n_max1minEditFieldLabel = uilabel(app.Panel);

app.n_max1minEditFieldLabel.HorizontalAlignment = 'right';

app.n_max1minEditFieldLabel.Position = [51 68 81 22];

app.n_max1minEditFieldLabel.Text = 'n_max [1/min]';

- Tworzenie pola edycji dla maksymalnej prędkości obrotowej.

app.n_max1minEditField = uieditfield(app.Panel, 'numeric');

app.n_max1minEditField.UpperLimitInclusive = 'off';

app.n_max1minEditField.Limits = [1 Inf];

app.n_max1minEditField.ValueDisplayFormat = '%.0f';

app.n_max1minEditField.Position = [155 68 53 22];

app.n_max1minEditField.Value = 6000;

- Tworzenie etykiety pola edycji dla mnożnika momentu obrotowego.

app.TorquemultiplierEditFieldLabel = uilabel(app.Panel);

app.TorquemultiplierEditFieldLabel.HorizontalAlignment = 'right';

app.TorquemultiplierEditFieldLabel.Position = [20 38 108 22];

app.TorquemultiplierEditFieldLabel.Text = 'Mnożnik momentu obrotowego [-]';

- Tworzenie pola edycji dla mnożnika momentu obrotowego.

app.TorquemultiplierEditField = uieditfield(app.Panel, 'numeric');

app.TorquemultiplierEditField.LowerLimitInclusive = 'off';

app.TorquemultiplierEditField.UpperLimitInclusive = 'off';

app.TorquemultiplierEditField.Limits = [0 Inf];

app.TorquemultiplierEditField.ValueChangedFcn = createCallbackFcn(app, @TorquemultiplierEditFieldValueChanged, true);

app.TorquemultiplierEditField.Position = [155 38 54 22];

app.TorquemultiplierEditField.Value = 1;

- Tworzenie etykiety pola edycji dla prędkości jałowej.

app.idle_rpm1minEditFieldLabel = uilabel(app.Panel);

app.idle_rpm1minEditFieldLabel.HorizontalAlignment = 'right';

app.idle_rpm1minEditFieldLabel.Position = [42 8 91 22];

app.idle_rpm1minEditFieldLabel.Text = 'Prędkość jałowa [1/min]';

- Tworzenie pola edycji dla prędkości jałowej.

app.idle_rpm1minEditField = uieditfield(app.Panel, 'numeric');

app.idle_rpm1minEditField.UpperLimitInclusive = 'off';

app.idle_rpm1minEditField.Limits = [0 Inf];

app.idle_rpm1minEditField.Position = [156 8 53 22];

app.idle_rpm1minEditField.Value = 2000;

- Tworzenie etykiety z informacją o prawach autorskich.

app.Copyright2021BalticRacingbyEricDorniedenLabel = uilabel(app.PowertrainDataPanel);

app.Copyright2021BalticRacingbyEricDorniedenLabel.Position = [834 1 274 22];

app.Copyright2021BalticRacingbyEricDorniedenLabel.Text = 'Copyright © 2021 Baltic Racing by Eric Dornieden';

- Wyświetlanie logo Baltic Racing.

app.Image2 = uiimage(app.PowertrainDataPanel);

app.Image2.Position = [7 6 196 77];

app.Image2.ImageSource = 'balticracing_logo_transparent.png';

- Tworzenie przycisku dodawania.

app.Button = uibutton(app.PowertrainDataPanel, 'push');

app.Button.ButtonPushedFcn = createCallbackFcn(app, @ButtonPushed, true);

app.Button.Position = [25 98 21 21];

app.Button.Text = '+';

- Tworzenie przycisku odejmowania.

app.Button_2 = uibutton(app.PowertrainDataPanel, 'push');

app.Button_2.ButtonPushedFcn = createCallbackFcn(app, @Button_2Pushed, true);

app.Button_2.Position = [45 98 20 21];

app.Button_2.Text = '-';

- Tworzenie tabeli do wyświetlania danych napędu.

app.UITable = uitable(app.PowertrainDataPanel);

app.UITable.ColumnName = {'RPM [1/min]'; 'Moment obrotowy [Nm]'};

app.UITable.RowName = {};

app.UITable.ColumnEditable = true;

app.UITable.CellEditCallback = createCallbackFcn(app, @UITableCellEdit, true);

app.UITable.Position = [24 119 222 258];

- Wyświetlanie okna po utworzeniu wszystkich komponentów.

app.DrivetrainSetupUIFigure.Visible = 'on';

- Konstruktor aplikacji, tworzy obiekt aplikacji Drivetrain, przyjmuje opcjonalne argumenty wejściowe

function app = Drivetrain(varargin)

- Tworzenie UIFigure i komponentów

createComponents(app)

- Rejestrowanie aplikacji w App Designer

registerApp(app, app.DrivetrainSetupUIFigure)

- Wykonanie funkcji startupFcn

runStartupFcn(app, @(app)startupFcn(app, varargin{:}))

- Jeśli nie ma argumentów wyjściowych, usuń obiekt aplikacji

if nargout == 0

clear app

- Usunięcie UIFigure przy usuwaniu aplikacji

delete(app.DrivetrainSetupUIFigure)

2.7 - Linia Krzywa 2D

Zmienne wejściowe:

1. Vertices:

- Macierz M x 2

- Opis: Lista punktów tworzących linię, gdzie każda z M wierszy zawiera współrzędne x i y danego punktu.

- Przykład:

Vertices = [x1, y1; x2, y2; ...; xM, yM]

2. Lines (opcjonalnie):

- Macierz N x 2

- Opis: Lista odcinków linii zdefiniowana przez indeksy punktów z

Vertices. Każdy wiersz zawiera dwa indeksy, które definiują odcinek linii. - Przykład:

Lines = [index1, index2; index2, index3; ...; indexN-1, indexN] - Domyślnie: Jeśli Lines nie jest podane, przyjmuje się, że

Lines = [1 2; 2 3; ...; M-1 M], co oznacza, że punkty są połączone w kolejności, w jakiej są podane.

Zmienna wyjściowa:

1. k:

- Wektor M x 1

- Opis: Wartości krzywizny dla każdego z M punktów linii. Każdy element wektora k odpowiada krzywiźnie w odpowiednim punkcie Vertices.

- Przykład:

k = [k1; k2; ...; kM], gdzie ki to krzywizna w punkcie i.

Przykład użycia:

Jeśli mamy punkty linii:

Vertices = [0, 0; 1, 1; 2, 0; 3, -1];

i chcemy obliczyć krzywiznę, możemy wywołać funkcję:

k = LineCurvature2D(Vertices);

Jeśli chcemy określić własne odcinki linii:

Lines = [1, 2; 2, 3; 3, 4];

k = LineCurvature2D(Vertices, Lines);

Przykłady:

Koło

1. Generowanie losowych kątów:

r = sort(rand(15,1)) * 2 * pi;

- Generujemy 15 losowych liczb w zakresie od 0 do 1

(rand(15,1)). - Sortujemy te liczby rosnąco

(sort). - Przekształcamy je na kąty w zakresie od 0 do 2π poprzez mnożenie przez 2π.

2. Tworzenie punktów okręgu:

Vertices = [sin(r) cos(r)] * 10;

- Używamy funkcji trygonometrycznych sin i cos, aby przekształcić kąty na współrzędne punktów na okręgu.

- Skalujemy współrzędne przez 10, aby uzyskać punkty na okręgu o promieniu 10.

- Vertices to macierz 15x2, gdzie każda para

[sin(r_i) cos(r_i)] * 10reprezentuje współrzędne punktu.

3. Tworzenie linii:

Lines = [(1:size(Vertices,1))' (2:size(Vertices,1)+1']; Lines(end,2) = 1;

- Tworzymy macierz

Lines, która definiuje odcinki linii przez indeksy punktów wVertices. - Każdy wiersz

Linesłączy punkt i z punktem i+1. - Ostatnia para jest specjalnie ustawiona

(Lines(end,2) = 1), aby zamknąć okrąg, łącząc ostatni punkt z pierwszym.

4. Obliczenie krzywizny:

k = LineCurvature2D(Vertices, Lines);

- Wywołujemy funkcję LineCurvature2D z punktami Vertices i liniami Lines, aby obliczyć krzywiznę.

- k to wektor wartości krzywizny dla każdego punktu.

figure, hold on;

- Tworzy nowe okno wykresu.

- Włącza tryb hold on, co pozwala na nałożenie wielu wykresów na jednej figurze bez ich nadpisywania.

5. Obliczenie normalnych do linii:

N = LineNormals2D(Vertices,Lines);

- Wywołuje funkcję LineNormals2D, która oblicza normalne do linii w punktach Vertices na podstawie Lines.

- N to macierz zawierająca wektory normalne dla każdego punktu.

6. Skalowanie wartości krzywizny:

k = k * 100;

- Skaluje wartości krzywizny k przez mnożenie przez 100, aby lepiej widoczne były na wykresie.

- N to macierz zawierająca wektory normalne dla każdego punktu.

7. Wykreślanie normalnych do linii:

plot([Vertices(:,1) Vertices(:,1)+k.*N(:,1)]',[Vertices(:,2) Vertices(:,2)+k.*N(:,2)]','g');

- Wykreśla wektory normalne w każdym punkcie Vertices.

Vertices(:,1)to współrzędne x punktów początkowych.Vertices(:,1) + k.*N(:,1)to współrzędne x końców wektorów normalnych.Vertices(:,2)to współrzędne y punktów początkowych.Vertices(:,2) + k.*N(:,2)to współrzędne y końców wektorów normalnych.- Kolor wykresu: zielony

('g').

8. Wykreślanie linii:

plot([Vertices(Lines(:,1),1) Vertices(Lines(:,2),1)]',[Vertices(Lines(:,1),2) Vertices(Lines(:,2),2)]','b');

-

Wykreśla linie łączące punkty z Vertices zgodnie z Lines.

-

Vertices(Lines(:,1),1)iVertices(Lines(:,2),1)to współrzędne x punktów początkowych i końcowych odcinków linii. -

Vertices(Lines(:,1),2)iVertices(Lines(:,2),2)to współrzędne y punktów początkowych i końcowych odcinków linii. -

Kolor wykresu: niebieski

('b').

9. Wykreślanie idealnego okręgu:

plot(sin(0:0.01:2*pi)*10, cos(0:0.01:2*pi)*10, 'r.');

-

Wykreśla idealny okrąg o promieniu 10.

-

sin(0:0.01:2*pi)*10icos(0:0.01:2*pi)*10to współrzędne x i y punktów na okręgu. -

Kolor wykresu: czerwony

('r').

10. Ustawienie równej skali osi:

axis equal;

- Ustawia równe jednostki na osiach x i y, co sprawia, że okrąg wygląda proporcjonalnie.

Przykład, Ręka:

1. Wczytanie danych z pliku:

load('testdata');

- Wczytuje dane z pliku

testdata.mat, które zawierają zmienneVertices(współrzędne punktów) iLines(lista odcinków linii).

2. Obliczenie krzywizny linii:

k = LineCurvature2D(Vertices, Lines);

- Wywołuje funkcję

LineCurvature2D, która oblicza wartości krzywizny dla punktów zdefiniowanych wVerticesiLines. kto wektor zawierający wartości krzywizny dla każdego punktu.

3. Utworzenie nowej figury i włączenie trybu hold on:

figure, hold on;

- Tworzy nowe okno wykresu.

- Włącza tryb hold on, co pozwala na nałożenie wielu wykresów na jednej figurze bez ich nadpisywania.

4. Obliczenie normalnych do linii:

N = LineNormals2D(Vertices, Lines);

- Wywołuje funkcję

LineNormals2D, która oblicza wektory normalne dla punktów zVerticesna podstawieLines. Nto macierz zawierająca wektory normalne dla każdego punktu.

5. Skalowanie wartości krzywizny:

k = k * 100;

- Skaluje wartości krzywizny

kprzez mnożenie przez 100, aby lepiej widoczne były na wykresie.

6. Wykreślanie normalnych do linii:

plot([Vertices(:,1) Vertices(:,1) + k .* N(:,1)]', [Vertices(:,2) Vertices(:,2) + k .* N(:,2)]', 'g');

- Wykreśla wektory normalne w każdym punkcie

Vertices. Vertices(:,1)to współrzędne x punktów początkowych.Vertices(:,1) + k .* N(:,1)to współrzędne x końców wektorów normalnych.Vertices(:,2)to współrzędne y punktów początkowych.Vertices(:,2) + k .* N(:,2)to współrzędne y końców wektorów normalnych.- Kolor wykresu: zielony

('g').

7. Wykreślanie linii:

plot([Vertices(Lines(:,1),1) Vertices(Lines(:,2),1)]', [Vertices(Lines(:,1),2) Vertices(Lines(:,2),2)]', 'b');

`

- Wykreśla linie łączące punkty z

Verticeszgodnie zLines. Vertices(Lines(:,1),1)iVertices(Lines(:,2),1)to współrzędne x punktów początkowych i końcowych odcinków linii.Vertices(Lines(:,1),2)iVertices(Lines(:,2),2)to współrzędne y punktów początkowych i końcowych odcinków linii.- Kolor wykresu: niebieski

('b').

8. Wykreślanie punktów:

plot(Vertices(:,1), Vertices(:,2), 'r.');

- Wykreśla punkty

Vertices. - Kolor wykresu: czerwony

('r').

9. Ustawienie równej skali osi:

axis equal;

- Ustawia równe jednostki na osiach x i y, co zapewnia proporcjonalne wyświetlanie.

10. Lista zmiennych i ich opis:

Vertices:

- Typ: Macierz M x 2

- Opis: Współrzędne punktów (wierzchołków) linii.

Lines:

- Typ: Macierz N x 2

- Opis: Lista odcinków linii, zdefiniowana przez indeksy punktów w

Vertices.

k:

- Typ: Wektor M x 1

- Opis: Wartości krzywizny dla punktów Vertices, skalowane przez 100.

N:

- Typ: Macierz M x 2

- Opis: Wektory normalne dla punktów z Vertices, obliczone przez LineNormals2D.

Funkcja

Obliczenie krzywizny linii na podstawie zadanych wierzchołków (Vertices) i odcinków linii (Lines). Obejmuje on kroki takie jak uzupełnianie brakujących sąsiadów, przeliczanie wektorów normalnych oraz obliczanie krzywizny na podstawie dopasowania wielomianu do wierzchołków.

Kod:

% Function is written by D.Kroon University of Twente (August 2011)

% If no line-indices, assume a x(1) connected with x(2), x(3) with x(4) ...

if(nargin<2)

Lines=[(1:(size(Vertices,1)-1))' (2:size(Vertices,1))'];

end

% Get left and right neighbor of each points

Na=zeros(size(Vertices,1),1); Nb=zeros(size(Vertices,1),1);

Na(Lines(:,1))=Lines(:,2); Nb(Lines(:,2))=Lines(:,1);

% Check for end of line points, without a left or right neighbor

checkNa=Na==0; checkNb=Nb==0;

Naa=Na; Nbb=Nb;

Naa(checkNa)=find(checkNa); Nbb(checkNb)=find(checkNb);

% If no left neighbor use two right neighbors, and the same for right...

Na(checkNa)=Nbb(Nbb(checkNa)); Nb(checkNb)=Naa(Naa(checkNb));

% Correct for sampeling differences

Ta=-sqrt(sum((Vertices-Vertices(Na,:)).^2,2));

Tb=sqrt(sum((Vertices-Vertices(Nb,:)).^2,2));

% If no left neighbor use two right neighbors, and the same for right...

Ta(checkNa)=-Ta(checkNa); Tb(checkNb)=-Tb(checkNb);

% Fit a polygons to the vertices

% x=a(3)*t^2 + a(2)*t + a(1)

% y=b(3)*t^2 + b(2)*t + b(1)

% we know the x,y of every vertice and set t=0 for the vertices, and

% t=Ta for left vertices, and t=Tb for right vertices,

x = [Vertices(Na,1) Vertices(:,1) Vertices(Nb,1)];

y = [Vertices(Na,2) Vertices(:,2) Vertices(Nb,2)];

M = [ones(size(Tb)) -Ta Ta.^2 ones(size(Tb)) zeros(size(Tb)) zeros(size(Tb)) ones(size(Tb)) -Tb Tb.^2];

invM=inverse3(M);

a(:,1)=invM(:,1,1).*x(:,1)+invM(:,2,1).*x(:,2)+invM(:,3,1).*x(:,3);

a(:,2)=invM(:,1,2).*x(:,1)+invM(:,2,2).*x(:,2)+invM(:,3,2).*x(:,3);

a(:,3)=invM(:,1,3).*x(:,1)+invM(:,2,3).*x(:,2)+invM(:,3,3).*x(:,3);

b(:,1)=invM(:,1,1).*y(:,1)+invM(:,2,1).*y(:,2)+invM(:,3,1).*y(:,3);

b(:,2)=invM(:,1,2).*y(:,1)+invM(:,2,2).*y(:,2)+invM(:,3,2).*y(:,3);

b(:,3)=invM(:,1,3).*y(:,1)+invM(:,2,3).*y(:,2)+invM(:,3,3).*y(:,3);

% Calculate the curvature from the fitted polygon

k = 2*(a(:,2).*b(:,3)-a(:,3).*b(:,2)) ./ ((a(:,2).^2+b(:,2).^2).^(3/2));

function Minv = inverse3(M)

% This function does inv(M) , but then for an array of 3x3 matrices

adjM(:,1,1)= M(:,5).*M(:,9)-M(:,8).*M(:,6);

adjM(:,1,2)= -(M(:,4).*M(:,9)-M(:,7).*M(:,6));

adjM(:,1,3)= M(:,4).*M(:,8)-M(:,7).*M(:,5);

adjM(:,2,1)= -(M(:,2).*M(:,9)-M(:,8).*M(:,3));

adjM(:,2,2)= M(:,1).*M(:,9)-M(:,7).*M(:,3);

adjM(:,2,3)= -(M(:,1).*M(:,8)-M(:,7).*M(:,2));

adjM(:,3,1)= M(:,2).*M(:,6)-M(:,5).*M(:,3);

adjM(:,3,2)= -(M(:,1).*M(:,6)-M(:,4).*M(:,3));

adjM(:,3,3)= M(:,1).*M(:,5)-M(:,4).*M(:,2);

detM=M(:,1).*M(:,5).*M(:,9)-M(:,1).*M(:,8).*M(:,6)-M(:,4).*M(:,2).*M(:,9)+M(:,4).*M(:,8).*M(:,3)+M(:,7).*M(:,2).*M(:,6)-M(:,7).*M(:,5).*M(:,3);

Minv=bsxfun(@rdivide,adjM,detM);

Kroki działania:

1. Sprawdzenie i przypisanie domyślnych indeksów linii:

if(nargin<2) Lines=[(1:(size(Vertices,1)-1))' (2:size(Vertices,1))']; end

- Jeśli nie podano

Lines, domyślnie zakłada, że punkty są połączone sekwencyjnie.

2. Znalezienie lewego i prawego sąsiada dla każdego punktu:

Na=zeros(size(Vertices,1),1); Nb=zeros(size(Vertices,1),1); Na(Lines(:,1))=Lines(:,2); Nb(Lines(:,2))=Lines(:,1);

NaiNbprzechowują indeksy lewych i prawych sąsiadów dla każdego punktu.

3. Sprawdzenie punktów bez sąsiadów i uzupełnienie braków:

checkNa=Na==0; checkNb=Nb==0;

Naa=Na; Nbb=Nb;

Naa(checkNa)=find(checkNa); Nbb(checkNb)=find(checkNb);

Na(checkNa)=Nbb(Nbb(checkNa)); Nb(checkNb)=Naa(Naa(checkNb));

- Jeśli punkt nie ma lewego lub prawego sąsiada, używa dwóch sąsiadów z przeciwnej strony.

4. Korekta różnic próbkowania:

Ta=-sqrt(sum((Vertices-Vertices(Na,:)).^2,2));

Tb=sqrt(sum((Vertices-Vertices(Nb,:)).^2,2));

Ta(checkNa)=-Ta(checkNa); Tb(checkNb)=-Tb(checkNb);

- Oblicza odległości do sąsiadów, uwzględniając brakujące wartości.

5. Dopasowanie wielomianu do wierzchołków:

x = [Vertices(Na,1) Vertices(:,1) Vertices(Nb,1)]; y = [Vertices(Na,2) Vertices(:,2) Vertices(Nb,2)]; M = [ones(size(Tb)) -Ta Ta.^2 ones(size(Tb)) zeros(size(Tb)) zeros(size(Tb)) ones(size(Tb)) -Tb Tb.^2]; invM=inverse3(M); a(:,1)=invM(:,1,1).*x(:,1)+invM(:,2,1).*x(:,2)+invM(:,3,1).*x(:,3); a(:,2)=invM(:,1,2).*x(:,1)+invM(:,2,2).*x(:,2)+invM(:,3,2).*x(:,3); a(:,3)=invM(:,1,3).*x(:,1)+invM(:,2,3).*x(:,2)+invM(:,3,3).*x(:,3); b(:,1)=invM(:,1,1).*y(:,1)+invM(:,2,1).*y(:,2)+invM(:,3,1).*y(:,3); b(:,2)=invM(:,1,2).*y(:,1)+invM(:,2,2).*y(:,2)+invM(:,3,2).*y(:,3); b(:,3)=invM(:,1,3).*y(:,1)+invM(:,2,3).*y(:,2)+invM(:,3,3).*y(:,3);

- Dopasowuje wielomiany do współrzędnych punktów, biorąc pod uwagę sąsiadów.

6. Obliczenie krzywizny:

k = 2*(a(:,2).*b(:,3)-a(:,3).*b(:,2)) ./ ((a(:,2).^2+b(:,2).^2).^(3/2));

7. Odwracanie macierzy 3x3:

function Minv = inverse3(M)

adjM(:,1,1)= M(:,5).*M(:,9)-M(:,8).*M(:,6);

adjM(:,1,2)= -(M(:,4).*M(:,9)-M(:,7).*M(:,6));

adjM(:,1,3)= M(:,4).*M(:,8)-M(:,7).*M(:,5);

adjM(:,2,1)= -(M(:,2).*M(:,9)-M(:,8).*M(:,3));

adjM(:,2,2)= M(:,1).*M(:,9)-M(:,7).*M(:,3);

adjM(:,2,3)= -(M(:,1).*M(:,8)-M(:,7).*M(:,2));

adjM(:,3,1)= M(:,2).*M(:,6)-M(:,5).*M(:,3);

adjM(:,3,2)= -(M(:,1).*M(:,6)-M(:,4).*M(:,3));

adjM(:,3,3)= M(:,1).*M(:,5)-M(:,4).*M(:,2);

detM=M(:,1).*M(:,5).*M(:,9)-M(:,1).*M(:,8).*M(:,6)-M(:,4).*M(:,2).*M(:,9)+M(:,4).*M(:,8).*M(:,3)+M(:,7).*M(:,2).*M(:,6)-M(:,7).*M(:,5).*M(:,3);

Minv=bsxfun(@rdivide,adjM,detM);

Lista zmiennych i ich opis:

Vertices:

- Typ: Macierz M x 2

- Opis: Współrzędne punktów (wierzchołków) linii.

Lines:

- Typ: Macierz N x 2

- Opis: Lista odcinków linii, zdefiniowana przez indeksy punktów w Vertices.

Na:

- Typ: Wektor M x 1

- Opis: Indeksy lewych sąsiadów dla każdego punktu.

Nb:

- Typ: Wektor M x 1

- Opis: Indeksy prawych sąsiadów dla każdego punktu.

checkNa, checkNb:

- Typ: Wektory logiczne M x 1

- Opis: Wskazuje, które punkty nie mają lewego lub prawego sąsiada.

Naa, Nbb:

- Typ: Wektory M x 1

- Opis: Kopie Na i Nb, używane do uzupełniania braków.

Ta, Tb:

- Typ: Wektory M x 1

- Opis: Odległości do lewych i prawych sąsiadów.

x, y:`

- Typ: Macierze M x 3

- Opis: Współrzędne x i y dla punktów i ich sąsiadów.

M:

- Typ: Macierz M x 9

- Opis: Macierz współczynników dla dopasowania wielomianu.

invM:

- Typ: Macierz M x 3 x 3

- Opis: Odwrotność macierzy M.

a, b:

- Typ: Macierze M x 3

- Opis: Współczynniki wielomianów dopasowanych do współrzędnych x i y.

k:

- Typ: Wektor M x 1

- Opis: Wartości krzywizny dla punktów Vertices.

2.8 - Linia Znormalizowana 2D

Wejście i wyjście:

Fragment kodu przyjmuje listę punktów/wierzchołków V o wymiarach 2 x M jako dane wejściowe.

Opcjonalnie można podać listę odcinków Lines, która jest listą N x 2 zawierającą indeksy wierzchołków

definiujących poszczególne odcinki linii

(jeśli nie jest podana, zakłada się, że Lines=[1 2; 2 3 ; ... ; M-1 M]).

Jako wynik zwraca normalne do wierzchołków N o wymiarach 2 x M.

V= Lista punktów/wierzchołków w postaci macierzy 2 x M.Lines(opcjonalny) = Lista o wymiarach N x 2 zawierająca odcinki linii, wyrażone przez indeksy wierzchołków (jeśli nie jest podana, zakładamy, żeLines=[1 2; 2 3 ; ... ; M-1 M]).N= Normalne do wierzchołków w postaci macierzy 2 x M.

Przykład:

Ten fragment kodu to przykładowe użycie funkcji LineNormals2D

w celu obliczenia normalnych do linii na płaszczyźnie 2D.

Dane wejściowe są wczytywane z pliku testowego (testdata).

Następnie funkcja LineNormals2D jest wywoływana,

aby obliczyć normalne do linii na podstawie podanych wierzchołków (Vertices) i odcinków (Lines).

Otrzymane normalne są następnie wykorzystywane do wygenerowania wykresu,

który przedstawia oryginalne linie oraz normalne do tych linii,

przedstawione jako linie przechodzące przez wierzchołki

i skierowane w kierunku normalnej zwiększonej dziesięciokrotnie.

testdata= nazwa pliku testowego.

FUNKCJA:

Funkcja napisana przez D. Kroona z Uniwersytetu w Twente (sierpień 2011)

Początek kodu odpowiada za ustalenie listy odcinków linii w przypadku, gdy nie są podane indeksy linii. Lista zmiennych:

nargin= Liczba argumentów wejściowych funkcji.Lines= Lista odcinków linii, gdzie każdy odcinek jest połączeniem kolejnych punktów. Jeśli nie są podane indeksy linii, ta lista jest automatycznie generowana.

Obliczanie wektorów stycznych do krzywej poprzez różnicę pomiędzy współrzędnymi punktów końcowych i początkowych odcinków linii.

Lines(:,1)= indeksy początkowych punktów odcinków linii.Lines(:,2)= indeksy końcowych punktów odcinków linii.Vertices(Lines(:,1),:)= współrzędne początkowych punktów odcinków linii.Vertices(Lines(:,2),:)= współrzędne końcowych punktów odcinków linii.

Wpływ wektorów stycznych na odległość dla każdego punktu/wierzchołka krzywej:

-

LL: Obliczana jest długość wektorów stycznychDTza pomocą funkcjisqrt(DT(:,1).^2+DT(:,2).^2). -

DT(:,1)=DT(:,1)./max(LL.^2,eps): Normalizowane są współrzędne x wektorów stycznych przez kwadrat długości wektora (LL), z tym że minimalna wartość toeps(najmniejsza wartość reprezentowalna w danej precyzji arytmetyki). -

DT(:,2)=DT(:,2)./max(LL.^2,eps): Normalizowane są współrzędne y wektorów stycznych przez kwadrat długości wektora (LL), z tym że minimalna wartość toeps. -

D1=zeros(size(Vertices)); D1(Lines(:,1),:)=DT;: Tworzona jest macierz zerowaD1o takim samym rozmiarze jak lista punktów/wierzchołków. Następnie wiersze odpowiadające początkowym punktom odcinków linii otrzymują wartości wektorów stycznychDT. -

D2=zeros(size(Vertices)); D2(Lines(:,2),:)=DT;: Tworzona jest macierz zerowaD2o takim samym rozmiarze jak lista punktów/wierzchołków. Następnie wiersze odpowiadające końcowym punktom odcinków linii otrzymują wartości wektorów stycznychDT. -

D=D1+D2;: Sumowane są macierzeD1iD2, uzyskując macierzD, która zawiera wpływ wektorów stycznych na odległość dla każdego punktu/wierzchołka krzywej.

Normalizowanie wektorów normalnych:

-

LL: Obliczana jest długość wektorów normalnychDza pomocą funkcjisqrt(D(:,1).^2+D(:,2).^2). -

N(:,1)=-D(:,2)./LL: Współrzędna x normalizowanego wektora normalnego jest ujemnym ilorazem współrzędnej y wektora normalnego przez długośćLL. -

N(:,2)= D(:,1)./LL: Współrzędna y normalizowanego wektora normalnego jest ilorazem współrzędnej x wektora normalnego przez długośćLL.

Ostatecznie macierz N zawiera znormalizowane wektory normalne.

2.9 - Maksymalna prędkość na łuku

Opisany plik: Find_maximum_corner_speed.m

- Czyszczenie środowiska

clear all

close all

Te dwie linie służą do czyszczenia środowiska MATLAB. clear all usuwa wszystkie zmienne z przestrzeni roboczej, a close all zamyka wszystkie otwarte okna graficzne.

- Wczytywanie danych

load('Aero Downforce Daten.mat'); % Aero Daten

Ta linia wczytuje dane dotyczące sił aerodynamicznych z pliku .mat.

- Wczytywanie danych opon

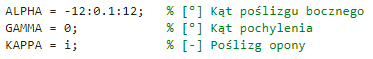

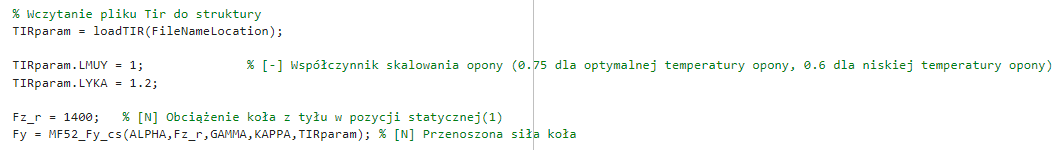

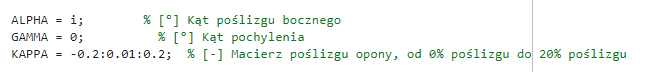

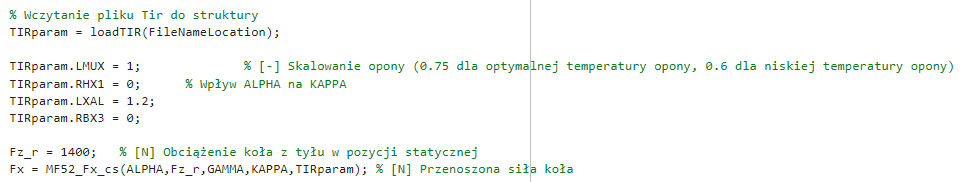

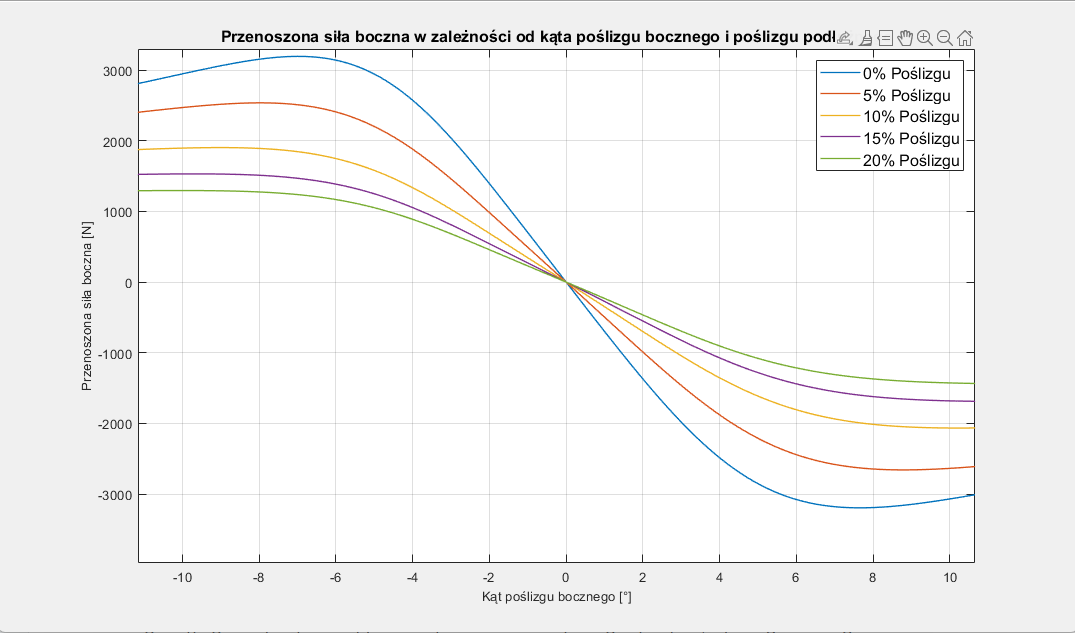

FileNameLocation = ('C19_CONTINENTAL_FORMULASTUDENT_205_470_R13_65kPa.tir');

TIRparam = loadTIR(FileNameLocation);